北京新材料半導體器件加工價格

良好的客戶服務和技術支持是長期合作的基石。在選擇半導體器件加工廠家時,需要評估其是否能夠提供及時的技術支持、快速響應您的需求變化,以及是否具備良好的溝通和問題解決能力。一個完善的廠家應該具備專業的技術支持團隊,能夠為客戶提供全方面的技術支持和解決方案。同時,廠家還應該具備快速響應和靈活調整的能力,能夠根據客戶的需求和市場變化及時調整生產計劃和產品方案。此外,良好的溝通和問題解決能力也是廠家與客戶建立長期合作關系的重要保障。晶圓封裝過程中需要選擇合適的封裝材料和工藝。北京新材料半導體器件加工價格

在當今科技日新月異的時代,半導體作為信息技術的基石,其制造過程對環境的影響和能源消耗問題日益受到關注。半導體制造業是一個高度精密且復雜的行業,涉及多個工藝步驟,包括薄膜沉積、光刻、蝕刻、摻雜和清洗等,這些步驟不僅要求極高的技術精度,同時也伴隨著大量的能源消耗和環境污染。面對全球資源緊張和環境保護的迫切需求,半導體行業正積極探索減少環境污染和能耗的綠色之路。未來,隨著全球資源緊張和環境保護意識的不斷提高,半導體行業將繼續推動綠色制造和可持續發展,為實現全球環保目標做出積極貢獻。天津物聯網半導體器件加工公司等離子蝕刻過程中需要精確控制蝕刻深度和速率。

在傳統封裝中,芯片之間的互聯需要跨過封裝外殼和引腳,互聯長度可能達到數十毫米甚至更長。這樣的長互聯會造成較大的延遲,嚴重影響系統的性能,并且將過多的功耗消耗在了傳輸路徑上。而先進封裝技術,如倒裝焊(Flip Chip)、晶圓級封裝(WLP)以及2.5D/3D封裝等,通過將芯片之間的電氣互聯長度從毫米級縮短到微米級,明顯提升了系統的性能和降低了功耗。以HBM(高帶寬存儲器)與DDRx的比較為例,HBM的性能提升超過了3倍,但功耗卻降低了50%。這種性能與功耗的雙重優化,正是先進封裝技術在縮短芯片間電氣互聯長度方面所取得的明顯成果。

在當今科技飛速發展的時代,半導體器件作為信息技術的重要組件,其性能的提升直接關系到電子設備的運行效率與用戶體驗。先進封裝技術作為提升半導體器件性能的關鍵力量,正成為半導體行業新的焦點。通過提高功能密度、縮短芯片間電氣互聯長度、增加I/O數量與優化散熱以及縮短設計與生產周期等方式,先進封裝技術為半導體器件的性能提升提供了強有力的支持。未來,隨著技術的不斷進步和市場需求的持續增長,先進封裝技術將在更多領域發揮重要作用,為半導體行業的持續發展貢獻力量。蝕刻是半導體器件加工中的一種化學處理方法,用于去除不需要的材料。

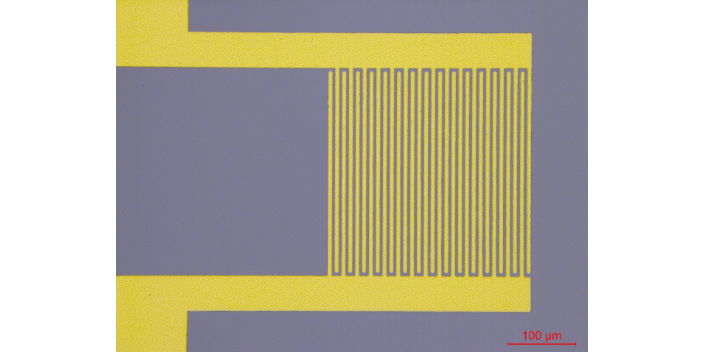

摻雜技術可以根據需要改變半導體材料的電學特性。常見的摻雜方式一般有兩種,分別是熱擴散和離子注入。離子注入技術因其高摻雜純度、靈活性、精確控制以及可操控的雜質分布等優點,在半導體加工中得到廣泛應用。然而,離子注入也可能對基片的晶體結構造成損傷,因此需要在工藝設計和實施中加以考慮和補償。鍍膜技術是將材料薄膜沉積到襯底上的過程,可以通過多種技術實現,如物理的氣相沉積(PVD)、化學氣相沉積(CVD)、原子層沉積(ALD)等。鍍膜技術的選擇取決于所需的材料類型、沉積速率、薄膜質量和成本控制等因素。刻蝕技術包括去除半導體材料的特定部分以產生圖案或結構。濕法蝕刻和干法蝕刻是兩種常用的刻蝕技術。干法蝕刻技術,如反應離子蝕刻(RIE)和等離子體蝕刻,具有更高的精確度和可控性,因此在現代半導體加工中得到廣泛應用。半導體器件加工中,需要不斷研發新的加工技術和工藝。山西半導體器件加工公司

擴散工藝中的溫度和時間控制至關重要。北京新材料半導體器件加工價格

在某些情況下,SC-1清洗后會在晶圓表面形成一層薄氧化層。為了去除這層氧化層,需要進行氧化層剝離步驟。這一步驟通常使用氫氟酸水溶液(DHF)進行,將晶圓短暫浸泡在DHF溶液中約15秒,即可去除氧化層。需要注意的是,氧化層剝離步驟并非每次清洗都必需,而是根據晶圓表面的具體情況和后續工藝要求來決定。經過SC-1清洗和(如有必要的)氧化層剝離后,晶圓表面仍可能殘留一些金屬離子污染物。為了徹底去除這些污染物,需要進行再次化學清洗,即SC-2清洗。SC-2清洗液由去離子水、鹽酸(37%)和過氧化氫(30%)按一定比例(通常為6:1:1)配制而成,同樣加熱至75°C或80°C后,將晶圓浸泡其中約10分鐘。這一步驟通過溶解堿金屬離子和鋁、鐵及鎂的氫氧化物,以及氯離子與殘留金屬離子發生絡合反應形成易溶于水的絡合物,從而從硅的底層去除金屬污染物。北京新材料半導體器件加工價格

- 平頂山新型真空鍍膜 2025-06-17

- 低線寬光刻工藝 2025-06-17

- 四川半導體器件加工價格 2025-06-17

- 貴金屬真空鍍膜代工 2025-06-17

- 嘉興PVD真空鍍膜 2025-06-17

- 福州真空鍍膜廠 2025-06-17

- 集成電路半導體器件加工方案 2025-06-17

- 河南半導體器件加工公司 2025-06-17

- 北京新能源半導體器件加工平臺 2025-06-17

- 天津微透鏡半導體器件加工工廠 2025-06-17

- 北京氧化鋅避雷器裝置 2025-06-17

- 常州挑選電子元器件銷售廠家供應 2025-06-17

- 合肥彎頭航空連接器技術指導 2025-06-17

- 甘肅高傳電子氧氣傳感器推薦貨源 2025-06-17

- 上海混合式步進電機參數 2025-06-17

- 1550nm 光纖激光器 2025-06-17

- 海南專業DCDC芯片型號 2025-06-17

- 棗莊雙向晶閘管調壓模塊 2025-06-17

- 民用鋰電池包定制價格 2025-06-17

- 江蘇多功能電源管理芯片設備 2025-06-17