國產電路流片加工流程

熱處理與退火是流片加工中不可或缺的步驟,它們對于改善材料的性能、消除工藝應力、促進摻雜原子的擴散等具有重要作用。熱處理通常包括高溫烘烤、快速熱退火等,可以優化晶體的結構,提高材料的導電性能和穩定性。退火則是在一定的溫度和時間條件下,使硅片內部的應力得到釋放,改善材料的機械性能和電學性能。熱處理與退火的精確控制對于提高芯片的質量和可靠性至關重要,它們如同調音師一般,調整著芯片的性能和穩定性。流片加工過程中的測試與質量控制是確保芯片品質的重要環節。通過在線監測和離線測試相結合的方式,可以及時發現并糾正工藝過程中的偏差和錯誤。在線監測主要利用傳感器和自動化設備實時監測工藝參數和產品質量,如溫度、壓力、厚度等;離線測試則包括電學性能測試、物理性能測試等,用于評估芯片的電氣特性、機械強度等。這些測試與質量控制措施如同守護者一般,確保著流片加工的穩定性和可靠性,提高芯片的成品率和性能。不斷探索流片加工的新材料和新工藝,推動芯片技術的迭代升級。國產電路流片加工流程

在全球化的大背景下的,流片加工和半導體產業的國際合作日益頻繁和緊密。各國和地區之間的技術交流和合作有助于實現技術共享和優勢互補,推動半導體產業的創新和發展。同時,市場競爭也日益激烈,企業需要不斷提升自身的技術水平和產品質量,以在市場中占據有利地位。為了應對這些挑戰和抓住機遇,企業需要加強國際合作和伙伴關系建設,共同開拓國際市場和業務領域;同時還需要加強技術研發和創新能力建設,不斷提升自身的關鍵競爭力。此外,企業還應積極關注國際和經濟形勢的變化,及時調整和優化自身的市場策略和業務布局。這些措施的實施不只有助于提升企業的國際競爭力,還能為流片加工和半導體產業的持續發展注入新的活力。南京化合物半導體電路流片加工廠家科研團隊致力于優化流片加工工藝,以降低成本、提升芯片的綜合性能。

流片加工的成本和效率是半導體產業中關注的重點問題。為了降低成本和提高效率,需要從多個方面進行優化。一方面,可以通過優化工藝流程和參數設置,減少不必要的浪費和損耗,如減少光刻膠的用量、提高刻蝕效率等;另一方面,可以引入先進的自動化設備和智能化管理系統,提高生產效率和資源利用率,如采用自動化生產線、智能調度系統等。此外,還可以通過加強供應鏈管理和合作,降低原材料和設備的采購成本,進一步提升流片加工的經濟性。

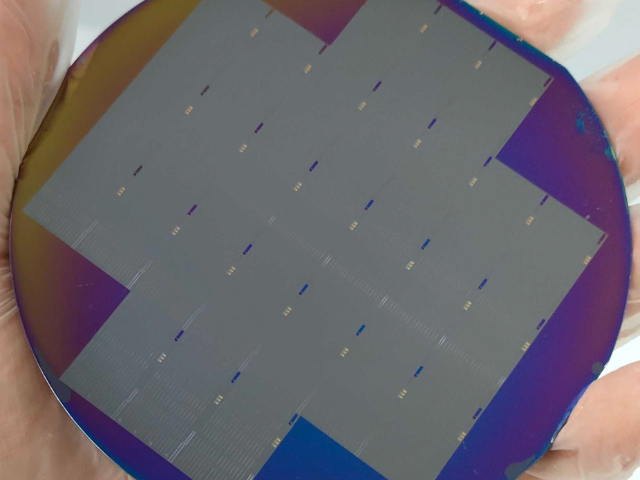

大功率芯片加工,特別是在硅基氮化鎵(GaN-on-Si)領域,是一個高度專業化的過程,涉及多個關鍵步驟和技術要點。?大功率硅基氮化鎵芯片加工主要包括外延生長、器件制備和封裝等關鍵環節?。首先,外延生長是大功率硅基氮化鎵芯片加工的基礎。這一過程通常在高溫下進行,通過金屬有機化學氣相沉積法(MOCVD)等技術,在硅片上生長出高質量的氮化鎵外延層。這些外延層具有特定的厚度和摻雜分布,對后續器件的性能起著決定性作用?。其次,器件制備是大功率芯片加工的關鍵步驟。在這一階段,需要利用光刻、刻蝕、離子注入等微納加工技術,將電路圖案轉移到外延片上,形成具有特定功能的氮化鎵功率器件。這些器件需要能夠承受高電壓、大電流等極端條件,因此對其結構和材料的選擇有著嚴格的要求?。流片加工的技術創新是推動芯片產業持續發展的關鍵動力之一。

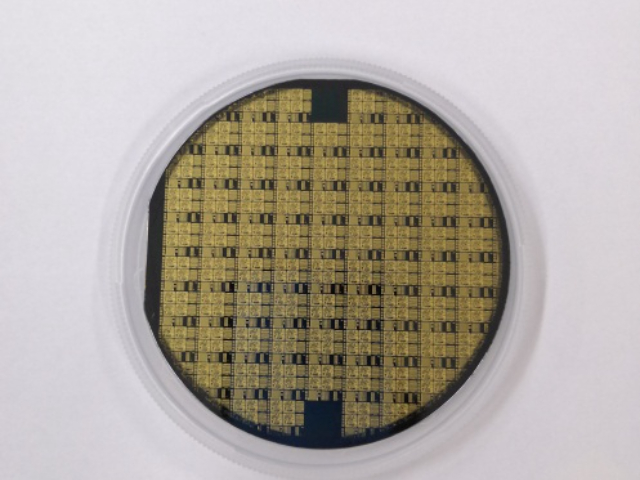

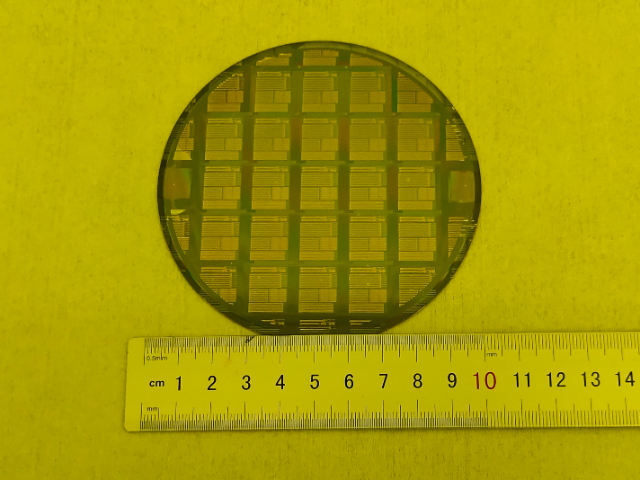

硅片是流片加工的基礎材料,其質量直接影響芯片的性能和可靠性。因此,在選擇硅片時,需要綜合考慮硅片的純度、平整度、厚度等因素。選定硅片后,還需要進行一系列的處理,包括清洗、去氧化、鍍膜等,以去除硅片表面的雜質和缺陷,為后續工藝創造良好的條件。光刻技術是流片加工中的關鍵步驟之一,其原理是利用光學投影系統將設計好的電路版圖精確地投射到硅片上。這一過程中,光刻膠起到了至關重要的作用。光刻膠是一種對光敏感的材料,能夠在曝光后形成與電路版圖相對應的圖案。通過顯影和刻蝕等后續步驟,這些圖案將被轉化為硅片上的實際電路結構。光刻技術的精度和穩定性直接決定了芯片的特征尺寸和性能,是流片加工中不可或缺的一環。準確的流片加工能夠實現芯片設計的預期目標,為電子產品帶來優越性能。南京化合物半導體電路流片加工廠家

流片加工的技術革新,為5G、人工智能等新興領域的芯片供應提供保障。國產電路流片加工流程

摻雜技術包括擴散和離子注入兩種主要方式。擴散是將雜質原子通過高溫擴散到硅片中,而離子注入則是利用高能離子束將雜質原子直接注入硅片內部。摻雜的均勻性和穩定性對于芯片的電學性能有著重要影響,因此需要嚴格控制摻雜過程中的工藝參數。沉積技術是流片加工中用于形成金屬連線、絕緣層和其他薄膜材料的關鍵步驟。沉積技術種類繁多,包括物理沉積和化學沉積兩大類。物理沉積如濺射和蒸發,適用于金屬、合金等材料的沉積;化學沉積如化學氣相沉積(CVD),則適用于絕緣層、半導體材料等薄膜的制備。在選擇沉積技術時,需要根據材料的性質、沉積速率、薄膜質量以及工藝兼容性等因素來綜合考慮,以確保沉積層的性能和可靠性。國產電路流片加工流程

- 南京異質異構集成器件流片加工價格表 2025-06-02

- 淮安聚焦離子束電鏡測試報價 2025-06-02

- 溫州微波功率源設備廠 2025-06-02

- 泉州CVD用微波功率源設備市場報價 2025-06-02

- 南京直流測試市場報價 2025-06-02

- 南京InP芯片定制 2025-06-02

- 廣東通信芯片哪家強 2025-06-02

- 南京限幅器芯片多少錢 2025-06-02

- GaN芯片費用 2025-06-02

- 泉州太赫茲測試公司 2025-06-02

- 佛山智能化至盛ACM8625M 2025-06-02

- 南京異質異構集成器件流片加工價格表 2025-06-02

- 廣西外服加速器下載 2025-06-02

- 大壩機器視覺位移監測儀銷售 2025-06-02

- 宿遷哪里有物聯網設備價格表 2025-06-02

- 高精度人員考勤防爆手機哪家劃算 2025-06-02

- XGPONDAC高速電纜浪潮INSPUR 2025-06-02

- 甘肅耐高溫振動光纖 2025-06-02

- 青海GPS信號放大器 2025-06-02

- 微振動光纖參考價 2025-06-02