上海造紙用鏡面輥廠家

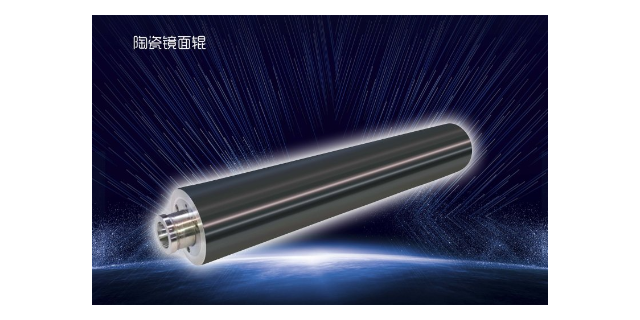

陶瓷鏡面輥的主要能源自其材料體系的科學設計,主要涵蓋氧化鋁(Al?O?)、碳化硅(SiC)、氮化硅(Si?N?)等高性能陶瓷。氧化鋁陶瓷以高硬度(HRA 85 - 90)和良好耐高溫性(≤1400℃)為特征,其耐磨性是普通碳鋼的 20 倍以上,適用于高負載、強摩擦的工況,如造紙涂布輥在漿料沖擊下的長期穩定運行。碳化硅陶瓷則憑借優異的導熱性能(熱導率 120 - 490 W/m?K),成為光伏玻璃退火、鋰電池極片涂布等溫度敏感型工藝的首要選擇材料,其導熱效率是不銹鋼的 3 - 5 倍,可實現 ±1℃的溫度均勻性控制。氮化硅陶瓷以低摩擦系數(0.05 - 0.1)和優異耐腐蝕性見長,在食品包裝膜、醫用導管等衛生要求嚴苛的生產中,能避免材料黏連與化學污染,滿足 FDA 等國際安全標準。不同材料的選擇需結合工況參數,如壓力、溫度、接觸介質等,通過材料力學性能、熱物理性能與化學穩定性的協同優化,實現輥體性能的準確匹配。東莞浦威諾陶瓷鏡面輥用于硅膠制品生產,制品表面光滑。上海造紙用鏡面輥廠家

定期清洗是維持陶瓷鏡面輥性能的重要措施,需根據接觸介質選擇合適的清洗方案。對于油墨、膠水等有機污染物,建議使用乙醇、異丙醇等極性溶劑,配合超聲波清洗(頻率 40kHz,時間 30 分鐘),可去除≤10μm 的微小顆粒。針對無機鹽類結垢,采用去離子水加熱沖洗(溫度 50 - 60℃),避免使用酸性清洗劑(如鹽酸)以防腐蝕涂層。清洗后需進行干燥處理,采用潔凈壓縮空氣吹掃(壓力 0.4 - 0.6MPa),確保輥面無殘留液體,防止水漬污染。某印刷企業的清洗流程優化后,輥面清潔度從 90% 提升至 98%,清洗時間從 2 小時縮短至 40 分鐘,顯著提高了設備利用率。深圳高質量鏡面輥廠商浦威諾的鏡面輥,光滑如鏡效果棒。

表面缺陷檢測是保障陶瓷鏡面輥質量的關鍵環節,主要包括粗糙度測量、涂層結合力測試與幾何精度分析。采用英國泰勒 Hobson 輪廓儀進行粗糙度檢測,可精確至 0.001μm,確保鏡面區域 Ra≤0.01μm,非工作面 Ra≤0.8μm。通過拉拔試驗(ASTM C633 標準)檢測涂層結合強度,當載荷達到 50N 時涂層無脫落,表明界面結合力滿足高速運轉工況要求。對于圓度與圓柱度誤差,使用德國蔡司圓度儀進行 360° 全周測量,采集間隔≤0.1mm,數據經傅里葉變換分析,可識別出微米級的形狀偏差。在實際生產中,引入機器視覺檢測系統,通過線陣 CCD 相機掃描輥面,結合深度學習算法,能自動識別≥50μm 的劃痕、凹坑等缺陷,檢測效率達 200mm/s,漏檢率控制在 0.1% 以下,為高精度應用提供了可靠的質量保障。

在凹版印刷工藝中,陶瓷鏡面輥作為壓印輥的主要作用體現在油墨轉移精度與承印物保護兩方面。其超光滑表面(Ra≤0.02μm)與印版滾筒的網穴結構形成配合,實驗數據顯示,在 80 - 300 線 /cm 的高分辨率印刷中,網點邊緣清晰度提升 30%,油墨轉移率穩定在 95% 以上,有效解決了金屬輥因表面磨損導致的網點擴大(Δd≤5μm)問題。針對高速印刷(>400m/min)場景,陶瓷材料的低摩擦特性降低了承印物與輥面的相對滑動,靜電產生量減少 60%,避免了灰塵吸附與薄膜拉伸變形。在溶劑型油墨環境中,氧化鋁陶瓷的耐化學腐蝕性(耐 10% 鹽酸浸泡 24h 質量損失≤0.05%)使其壽命較鍍鉻鋼輥延長 2 倍以上,減少了頻繁換輥帶來的停機損耗。實際應用中,某煙標印刷企業采用碳化硅陶瓷鏡面輥后,印刷品色差 ΔE 從 2.5 降至 1.2,生產效率提升 15%,材料浪費率下降至 1% 以下。東莞浦威諾陶瓷鏡面輥應用于醫藥包裝材料生產,表面光潔度高,避免藥品包裝密封性受損。

陶瓷鏡面輥的主要失效形式包括涂層剝落、表面劃傷與熱應力開裂。涂層剝落多因界面結合力不足,可通過輥芯噴砂粗化(粗糙度 Ra 3.2 - 6.3μm)與過渡層設計(如 NiCr 合金底層),將結合強度提升至 70MPa 以上。表面劃傷常發生于清潔不當或異物碰撞,建議采用軟質毛刷配合去離子水清洗,禁止使用鋼絲球等硬質工具,同時在設備前端安裝磁性過濾器,攔截≥50μm 的金屬顆粒。熱應力開裂常見于溫差較大的工況,通過優化輥體結構(如空心軸設計減少熱阻)與控制升降溫速率(≤5℃/min),可將熱應力控制在材料強度的 60% 以下。某薄膜生產線的統計顯示,實施預防措施后,輥體失效頻率從每月 2 次降至每年 1 次,停機損失減少 80%。電子線路板壓合用東莞浦威諾陶瓷鏡面輥,壓合質量好。武漢工業印刷鏡面輥加工

東莞浦威諾陶瓷鏡面輥用于陶瓷膜生產,膜面均勻性好。上海造紙用鏡面輥廠家

在溫度敏感型工藝中,陶瓷鏡面輥的熱膨脹需進行精確補償。通過在輥體內部安裝 Pt100 溫度傳感器,實時監測輥面溫度,結合材料熱膨脹系數(氧化鋁 8.1×10??/℃,碳化硅 4.5×10??/℃),計算出直徑方向的形變量。當溫度變化超過 ±5℃時,控制系統自動調整輥距補償機構,確保加工間隙的穩定性。在光學透鏡模壓成型中,該技術將溫度引起的尺寸偏差控制在 ±2μm 以內,滿足精密光學元件的加工要求。某精密制造企業的應用案例表明,溫度補償系統使產品的尺寸合格率從 85% 提升至 97%,工藝穩定性大幅提高。上海造紙用鏡面輥廠家

- 長沙大型陶瓷網紋輥生產廠家 2025-05-29

- 成都大型陶瓷網紋輥哪家劃算 2025-05-29

- 溫州耐用陶瓷網紋輥 2025-05-29

- 杭州耐腐蝕陶瓷網紋輥廠家 2025-05-29

- 北京工業陶瓷網紋輥定做廠家 2025-05-29

- 成都工業陶瓷網紋輥哪家便宜 2025-05-29

- 無錫工業陶瓷網紋輥定制廠家 2025-05-29

- 東莞大型陶瓷網紋輥生產商 2025-05-29

- 大連大型陶瓷網紋輥價錢 2025-05-29

- 長沙耐腐蝕陶瓷網紋輥哪家專業 2025-05-29

- 廣州國內外觀設計制版 2025-05-29

- 寧波金屬噴碼機 2025-05-29

- 成都大型陶瓷網紋輥哪家劃算 2025-05-29

- 湖北醫療電信熱敏紙按需設計 2025-05-29

- 廣州標書數碼打印廠家 2025-05-29

- 進口LG彩色透光膜直銷 2025-05-29

- 紙箱企業erp 2025-05-29

- Orafol串串店發光門頭燈箱現貨 2025-05-29

- 湖南樓盤宣傳冊快印 2025-05-29

- 貴州比較有名的設計公司商家 2025-05-29