江蘇陰極入口Humidifier內漏

膜增濕器的壓力適應性不僅體現在瞬時工況,還需考量長期循環載荷下的性能衰減。外殼材料的熱膨脹系數與膜組件的差異可能在壓力-溫度耦合作用下產生微裂紋,例如金屬外殼在高壓高溫環境中可能因蠕變效應導致流道變形,而工程塑料外殼則需避免在交變壓力下發生塑性形變。密封結構的耐壓穩定性同樣關鍵——硅酮密封圈需在高壓下保持彈性恢復力,防止因壓縮變形引發泄漏;灌封膠體則需抵御壓力沖擊導致的界面剝離。此外,壓力環境還影響膜材料的化學穩定性:高壓可能加速磺酸基團的熱力學降解,或促進雜質離子在濃差驅動下向膜內滲透,導致質子傳導通道堵塞。因此,壓力耐受設計需兼顧機械強度、界面密封性與材料耐久性的多維耦合關系。膜增濕器的濕熱交換效率如何優化?江蘇陰極入口Humidifier內漏

氫燃料電池膜加濕器的濕熱交換參數的動態調控。氫燃料電池膜加濕器在運行中需實時監測濕/干側路點溫差,保持適當差值以平衡加濕效率與能耗。空氣流量需與電堆功率動態匹配,高功率系統需確保流量充足且壓降可控。膜加濕器濕側廢氣溫度宜維持在適宜區間以優化水分回收,當溫度梯度超出合理范圍時需啟動輔助溫控模塊。水傳遞速率需根據質子交換膜狀態調節,推薦采用智能算法閉環控制,防止陰極水淹現象。低溫環境下需采取防凍措施維持膜管溫度。廣州大功率Humidifier旁通低溫環境對膜加濕器運行有何挑戰?

膜加濕器在與燃料電池系統匹配時,其水分管理能力是一個關鍵考慮因素。有效的加濕器應能夠根據工作條件快速調節水分的吸附與釋放,以適應燃料電池在不同運行狀態下的濕度需求。例如,在啟動或高負荷運行時,燃料電池需要更多的水分來保持膜的導電性,此時加濕器必須具備較高的水分釋放速率。反之,在低負荷或停機狀態下,加濕器應具備良好的水分保持能力,以防止膜過濕造成的水淹現象。因此,設計時應確保加濕器的水分管理能力能夠與燃料電池的動態需求相匹配。

中空纖維膜增濕器的技術經濟性體現在制造工藝與維護成本的綜合優化。溶液紡絲法制備的連續化膜管大幅降低單體生產成本,且模塊化組裝工藝支持快速更換維修。相較于焓輪等機械式增濕器,其無運動部件的特性減少了磨損風險,預期使用壽命可達20,000小時以上。從產業鏈視角看,中空纖維膜的技術突破帶動了上游工程塑料改性、精密注塑成型等配套產業的發展,而下游應用端則通過標準化接口設計實現跨平臺兼容,推動氫能裝備的規模化應用。此外,膜材料的可回收性符合循環經濟要求,廢棄膜管可通過熱解重塑實現資源再生,降低全生命周期的碳足跡。采用彈性灌封材料吸收振動能量,冗余流道布局防止氣體流場畸變。

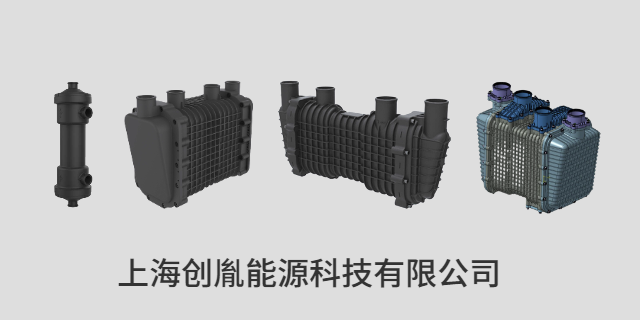

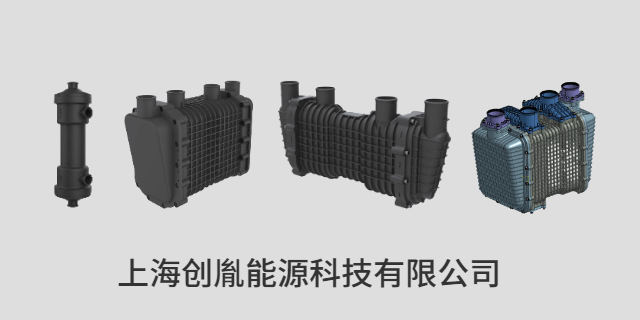

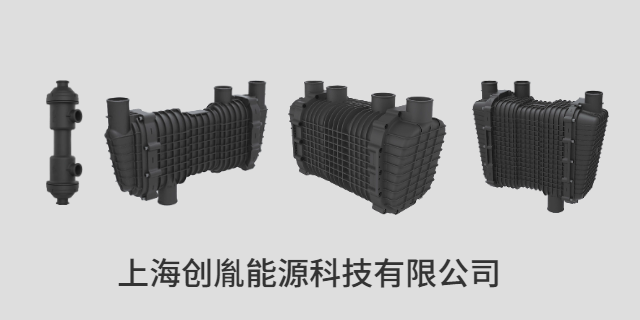

中空纖維膜增濕器的重要優勢源于其獨特的微觀結構與材料體系的耦合設計。中空纖維膜通過成束排列形成高密度的傳質界面,其管狀結構在有限空間內創造了巨大的有效接觸面積,提升了水分子與反應氣體的交換效率。相較于平板膜結構,中空纖維膜的徑向擴散路徑更短,能夠快速實現濕度梯度的動態平衡,尤其適用于燃料電池系統頻繁變載的工況需求。材料選擇上,聚砜或聚醚砜等聚合物基體通過磺化改性賦予膜材料雙重特性——既保持疏水性基體的機械強度,又通過親水基團實現水分的定向滲透,這種分子級設計使膜管在高壓差下仍能維持孔隙結構的穩定性。此外,中空纖維束的柔性封裝工藝可緩解熱膨脹應力,避免因溫度波動導致的界面開裂,從而提升系統的長期運行可靠性。政策如何推動膜增濕器市場發展?成都氫能系統增濕器定制

化工領域對膜增濕器的特殊要求是什么?江蘇陰極入口Humidifier內漏

中空纖維膜增濕器的應用市場擴張與氫能產業鏈的成熟度高度耦合。在交通運輸領域,其適配性體現在對動態工況的響應能力上——例如氫燃料電池重卡通過多級膜管并聯設計滿足持續高負載需求,而城市公交系統則依賴其抗冷凝特性保障北方嚴寒地區的穩定運行。固定式發電場景中,膜增濕器與余熱回收系統的集成設計推動分布式能源站能效提升,尤其適用于數據中心、通信基站等對供電可靠性要求極高的場景。船舶與航空領域則聚焦材料耐腐蝕性與輕量化,如遠洋船舶采用聚砜基復合材料應對鹽霧侵蝕,而無人機通過折疊式膜管結構實現空間優化以延長續航。工業領域的滲透則體現在強度較高的作業設備(如氫能叉車)對快速濕度調節的需求,以及化工應急電源對防爆密封結構的特殊要求。江蘇陰極入口Humidifier內漏

- 成都系統引射器功率 2025-05-29

- 廣州引射當量比Ejecto功耗 2025-05-29

- 成都定制開發加濕器性能 2025-05-29

- 浙江寬功率Test Stand效率 2025-05-29

- 成都燃料電池測試臺架測試臺尺寸 2025-05-29

- 江蘇AWEElectrolyzer性能 2025-05-29

- 江蘇系統Humidifier內漏 2025-05-29

- 成都比例閥Ejecto效率 2025-05-29

- 廣州外增濕加濕器供應 2025-05-29

- 成都氫用增濕器供應 2025-05-28

- 專業加氣板材余熱回收節能減排 2025-05-29

- 安徽2kW分布式風力發電收益 2025-05-29

- 龍華區鋰電池PACK技術培訓 2025-05-29

- 廣東全封閉皮帶模組哪家好 2025-05-29

- 湖北戶用光伏承建方 2025-05-29

- 浙江工業380V穩壓器價格合理 2025-05-29

- 零成本蒸養池余熱回收售后 2025-05-29

- 揚州珍惜儲能系統 2025-05-29

- 安全儲能服務 2025-05-29

- 四川恒位移軟包電池測試工裝 2025-05-29