工程智能自動化包裝機拆裝

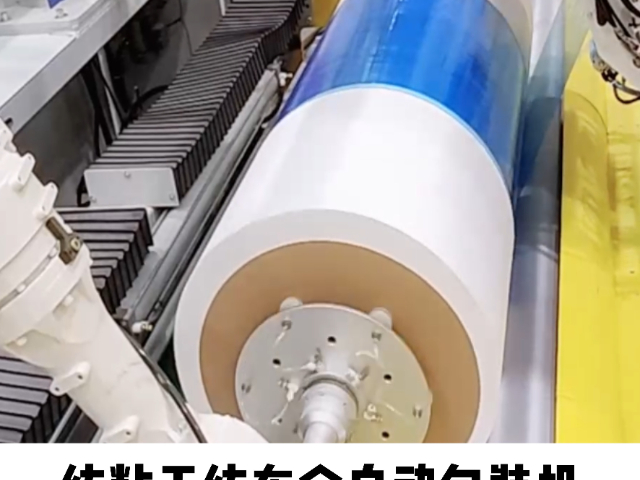

單機頭立式纏繞包裝機維護,日常清潔:包裝工作完成后,關閉設備電源,定期清理設備表面的灰塵和雜物,保持設備清潔。部件檢查:檢查各部件的磨損情況,及時更換損壞的零件;檢查電氣件及電氣聯接,以保證設備正常使用。潤滑保養:定期為設備的活動部件添加潤滑油,確保設備運行順暢;纏繞機模架內鏈條內外之間應保持潤滑,如果模架上下移動有抖動現象時,可通過張緊鏈條來消除;升降、底盤和模架驅動是通過蝸輪蝸桿調速器完成變速的,運轉7-14天后必須更換新油,以后每1年更換一次。單機頭立式纏繞包裝機應用場景與優勢。工程智能自動化包裝機拆裝

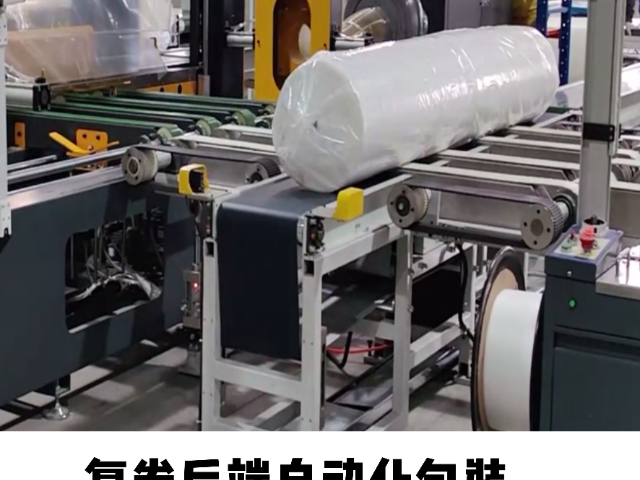

智能自動化包裝機

布卷端面定位與中心起包技術操作流程與設備協同操作流程,布卷放置將布卷置于轉盤中心,通過光電傳感器或機械限位裝置確保軸向對齊。端面檢測使用激光測距儀或攝像頭掃描端面輪廓,計算偏移量并反饋至PLC。中心定位轉盤微調(±3mm精度)使布卷軸心與纏繞膜架的出膜口對齊。中心起包膜架下降至布卷端面中心,轉盤低速旋轉(2-5rpm),膜材以30°-45°角度開始纏繞。螺旋上升膜架同步上升,轉速與升降速度匹配(如轉盤8rpm對應升降速度4m/min)。龍巖安裝智能自動化包裝機PLC集成控制系統的主要優勢。

全自動臥式包裝機雖然具備高效、自動化等優勢,但在實際應用中仍存在一些局限性,這些局限性可能影響其在特定場景下的適用性或使用效果。適用場景:總結全自動臥式包裝機更適合以下場景:?標準化物料:形態規則、流動性好的顆粒/粉末/液體。?大規模生產:需高速、連續包裝的場景。?常規袋型需求:三邊封、四邊封等基礎袋型。不適用場景:?物料形態復雜或需特殊處理(如易碎、易分層)。?小批量、多品種生產(頻繁換型成本高)。?極端環境(如高溫、高濕、腐蝕性氣體)。

瞬時加熱方式對纏繞膜質量的影響取決于溫度控制精度、加熱時間、設備匹配性等因素。若操作得當,可提升包裝效率并減少拉絲等缺陷;若控制不當,則可能導致膜材性能下降或包裝失效。優化瞬時加熱方式的建議,采用智能溫控系統使用PID控制或紅外測溫技術,實時監測加熱區域溫度,確保溫度波動在±5℃以內。優化加熱元件設計采用陶瓷加熱片或高頻感應加熱,提高加熱均勻性,減少熱應力對膜材的影響。加強設備維護定期清潔加熱元件,避免積塵導致局部過熱;檢查傳感器精度,確保溫度反饋準確。膜材預處理對易受熱影響的膜材(如含添加劑的PVC膜),可調整配方或增加預熱步驟,提升其耐熱性。布卷端面定位與中心起包技術原理與需求。

瞬時加熱方式對纏繞膜質量的潛在風險,溫度控制精度要求高若加熱溫度過高,可能導致膜材局部燒焦或分子鏈過度交聯,使膜材變硬、失去彈性;若溫度過低,則可能無法完全熔斷膜材,導致切口不齊或粘連。數據參考:PE纏繞膜的熔點通常在105-115℃之間,瞬時加熱需精確控制溫度在熔點以上10-20℃范圍內,以確保熔斷效果。加熱時間需精細匹配加熱時間過短可能導致膜材未完全熔化,切割面粗糙;加熱時間過長則可能引發熱傳導,導致膜材性能下降。設備匹配性:需根據膜材厚度(如15-50μm)調整加熱時間,通常需通過實驗確定比較好參數。膜材適應性差異不同材質的纏繞膜(如PE、PVC、POF)對瞬時加熱的響應不同。例如,PVC膜因含增塑劑,瞬時加熱可能導致增塑劑揮發,影響膜材柔韌性。建議:需針對具體膜材進行設備調試,確保加熱參數與膜材特性匹配。觸摸屏技術的操作便捷性。龍巖安裝智能自動化包裝機

包裝機斷膜原因分析。工程智能自動化包裝機拆裝

單機頭立式纏繞包裝機的纏繞膜斷膜檢測是確保包裝過程連續性和效率的關鍵環節,斷膜檢測方法,機械感應檢測:通過在纏繞膜路徑上設置機械感應裝置,當纏繞膜斷裂時,感應裝置會檢測到膜的缺失,從而觸發報警或停機信號。光電傳感器檢測:利用光電傳感器檢測纏繞膜的存在與否。當纏繞膜斷裂時,光電傳感器會檢測到光線的變化,進而發出斷膜信號。張力監測:通過監測纏繞膜的張力變化來判斷是否斷膜。當纏繞膜斷裂時,張力會突然減小或消失,系統可根據這一變化判斷斷膜情況。工程智能自動化包裝機拆裝

- 泉州工程涂布機哪家好 2025-06-16

- 南平智能自動化包裝機種類 2025-06-16

- 南通什么是涂布機檢修 2025-06-16

- 大興區庫存智能自動化包裝機 2025-06-16

- 溫州智能自動化包裝機性能 2025-06-16

- 滄州綜合高速分切機值多少錢 2025-06-16

- 房山區智能自動化包裝機維修 2025-06-16

- 嘉興整套高速分切機售后服務 2025-06-15

- 門頭溝區智能自動化包裝機怎么收費 2025-06-15

- 秦皇島智能自動化包裝機型號 2025-06-15

- 張家港什么是驅動器 2025-06-16

- 化工業失重秤重控制器 2025-06-16

- 江西化學液相色譜五星服務 2025-06-16

- 山西反應釜推薦廠家 2025-06-16

- 靠譜的高精度折彎機市場價 2025-06-16

- 呼和浩特化學試劑自動過濾器 2025-06-16

- 江蘇鋼絲網一體化 2025-06-16

- 溫州提升機生產線 2025-06-16

- 銷售微差壓表代理價錢 2025-06-16

- 楊浦區直銷軟化膜產品介紹 2025-06-16