南沙區汽車硅膠按鍵廠家定制

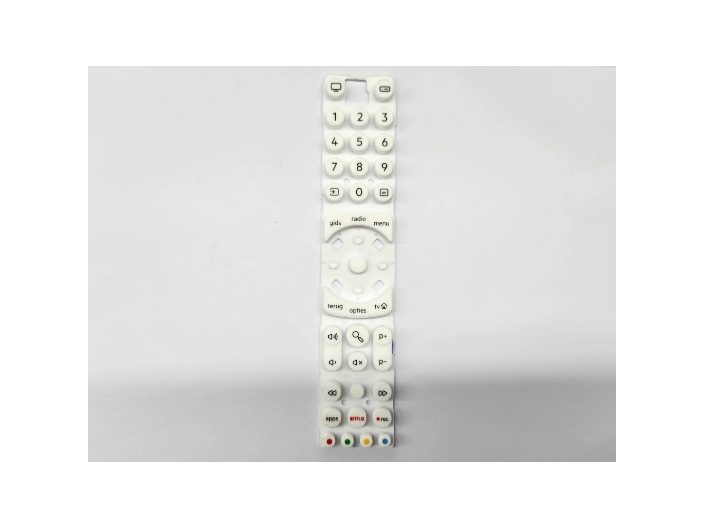

硅膠按鍵的注塑成型、激光雕刻及復合工藝,在模具成本、量產效率及定制化能力上形成對金屬按鍵的降維打擊。單模成本對比:硅膠按鍵模具采用鋁合金或S136鋼,單套成本約2萬~5萬元,而金屬按鍵需CNC加工精密沖壓模具,成本達10萬~30萬元。某消費電子企業數據顯示,硅膠按鍵模具開發周期為7~10天,金屬按鍵需30~45天,時間成本降低75%。多穴高效生產:硅膠注塑機支持1出64穴甚至更高排布,單次注塑周期3~8秒,而金屬按鍵沖壓設備單次沖程只1穴,效率差距達50倍以上。某遙控器生產線改造后,硅膠按鍵日產能從5萬件提升至200萬件。硅膠按鍵的防水性能優異,可以有效防止水分和灰塵進入設備內部。南沙區汽車硅膠按鍵廠家定制

對于在戶外使用的帶有硅膠按鍵的設備,如對講機、戶外運動手表等,要注意防止按鍵受到沙塵、雨水和紫外線的侵害。可以使用防水防塵的外殼對設備進行保護,在不使用時及時將設備收納到干燥的袋子中。定期對按鍵進行清潔和檢查,確保其在戶外復雜環境下的可靠性。硅膠按鍵的維護和保養是一個細致而長期的過程,需要我們養成良好的使用習慣,定期進行清潔保養,并根據不同的使用場景采取相應的防護措施。只有這樣,才能讓硅膠按鍵始終保持良好的性能,為我們的生活和工作提供更加便捷、高效的服務。希望通過本文的介紹,您能掌握硅膠按鍵的維護與保養技巧,讓這些小小的按鍵發揮出更大的價值。番禺區防水硅膠按鍵定制軍業工設備中的硅膠按鍵需通過GJB150A高低溫沖擊測試。

不同應用場景對硅膠按鍵的需求呈現明顯差異,需建立“需求-參數-方案”的映射關系。智能手機側鍵:厚度需控制在0.6mm以內,硬度A55±3,表面硬度需達2H鉛筆硬度以抵抗劃傷。某旗艦機型采用0.5mm超薄按鍵,集成壓力傳感器實現線性馬達反饋,誤觸率較傳統按鍵降低60%。TWS耳機觸控區:需兼顧防水(IPX7)與靈敏度,采用導電硅膠+石墨烯涂層方案,某產品實現0.1mm觸控精度,濕手操作識別率達98%。中控面板按鍵:需通過TS16949認證,溫度循環測試(-40℃~125℃/500次)后接觸電阻變化率<5%。某車型按鍵采用雙色注塑工藝,黑色基材+紅色透光字符,在強光下可視性提升300%。方向盤多功能鍵:需滿足戴手套操作需求,硬度A70以上,表面增加0.3mm凸點紋理。某新能源車方向盤按鍵在-30℃環境下仍能精確觸發,較傳統按鍵操作力降低25%。

在人機交互界面設計中,按鍵作為重要輸入元件,其材料選擇直接影響產品性能、用戶體驗及市場競爭力。硅膠按鍵與金屬按鍵作為兩大主流方案,分別象征“柔性智能”與“剛性質感”的技術路線。密度差異:硅膠密度1.1~1.3g/cm3,只為不銹鋼(7.9g/cm3)的1/6,在汽車方向盤按鍵中,硅膠方案可使總重減輕40%,油耗降低0.2L/100km。可回收性:硅膠材料可通過裂解技術100%回收再利用,而金屬按鍵需分揀處理,回收成本增加200%。某企業采用生物基硅膠按鍵,碳足跡降低65%。硅膠按鍵的觸發響應速度快,能夠滿足用戶對快速操作的需求。

硅膠按鍵的技術演進將聚焦以下方向:仿生材料體系:開發具有自修復功能的硅膠材料,裂紋自愈合率達90%,壽命突破1000萬次。智能傳感集成:在硅膠層中嵌入壓電薄膜,實現按鍵壓力、溫度、濕度多參數監測,數據精度達±0.5%。3D打印定制化:通過DLP光固化技術實現復雜結構按鍵的快速原型制造,開發周期從45天縮短至24小時。生物基替代方案:采用玉米淀粉基硅膠,碳足跡降低80%,同時保持90%傳統硅膠性能。硅膠按鍵通過材料科學、制造工藝與用戶體驗的協同創新,在柔性化、智能化、綠色化方向形成對金屬按鍵的全方面超越。隨著有機硅材料改性技術的突破及智能制造的普及,硅膠按鍵將從“功能組件”升級為“智能交互載體”,在新能源汽車、醫療機器人、柔性電子等領域催生萬億級市場空間。對于企業而言,選擇硅膠按鍵不只是技術路線的切換,更是面向未來產業變革的戰略布局。硅膠按鍵的制作成本相對較低,適用于大規模生產。番禺區防水硅膠按鍵定制

硅膠按鍵的色彩豐富多樣,可以根據產品的設計需求進行定制,增加產品的美觀性。南沙區汽車硅膠按鍵廠家定制

在電子產品、工業設備、醫療器械等眾多領域,硅膠按鍵憑借其柔軟觸感、良好回彈性、耐磨損、耐老化、防水防塵等優勢,成為不可或缺的操作部件。然而,面對市場上琳瑯滿目的硅膠按鍵產品,如何挑選出適合自身需求的按鍵,成為眾多采購者和使用者關注的焦點。不同的使用環境對硅膠按鍵的性能要求差異明顯。在高溫環境下,如工業爐窯的控制面板、汽車發動機艙內的設備按鍵,需要選擇耐高溫性能優異的硅膠按鍵。這類按鍵通常采用特殊配方,加入抗黃劑等添加劑,能夠在較高溫度下保持穩定的物理和化學性能,防止按鍵變脆、變形或變色。例如,一些用于電線電纜類或原子能裝置的硅膠按鍵,會使用阻燃硅膠原料,以應對高低溫度變化對產品的影響。南沙區汽車硅膠按鍵廠家定制

- 白云區硅膠按鍵加工生產 2025-05-12

- 越秀區導電硅膠按鍵結構設計 2025-05-12

- 南沙區數字硅膠按鍵制品 2025-05-12

- 南沙區熒光硅膠按鍵結構 2025-05-12

- 花都區遙控器硅膠按鍵價格 2025-05-12

- 從化區遙控器硅膠按鍵廠家 2025-05-11

- 廣州游戲機硅膠按鍵絲印 2025-05-11

- 黃埔區儀表硅膠按鍵廠商 2025-05-11

- 白云區手機硅膠按鍵絲印 2025-05-11

- 黃埔區工業硅膠按鍵工藝 2025-05-11

- 上海附近哪里有干冰工廠直銷 2025-05-12

- 草銨膦干燥標準 2025-05-12

- NA預裝培養皿 2025-05-12

- 真實進口薰衣草精油國外農場 2025-05-12

- 四川PFA乳液聚合需要的PFOA替代品生產 2025-05-12

- 河南氟橡膠阿科瑪雙二五硫化劑零售價 2025-05-12

- 生物精細化學供應 2025-05-12

- 遼寧國產APC積放式輸送鏈 2025-05-12

- 湖北天然金剛石針尖規格 2025-05-12

- 江蘇汽車鍍膜劑汽車美容護理品推薦廠家 2025-05-12