新疆控制閥塊設計

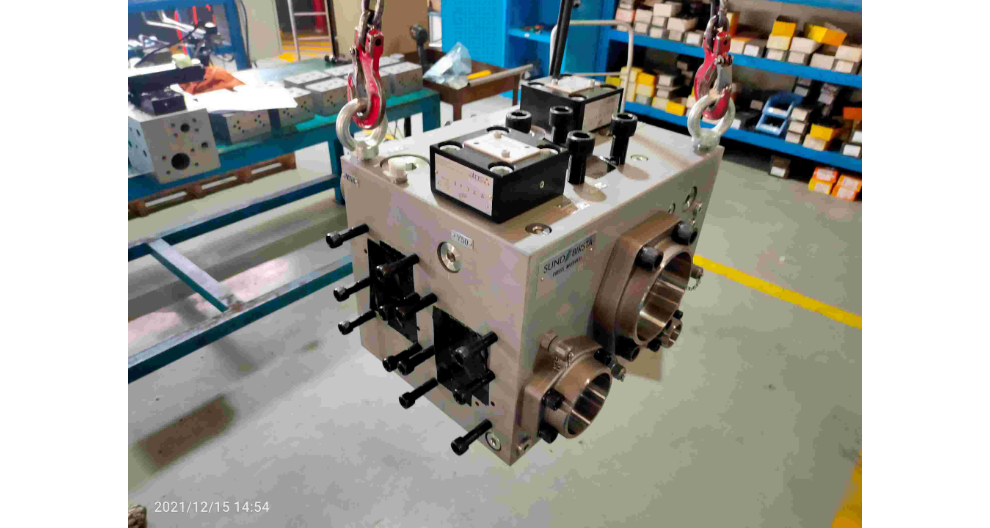

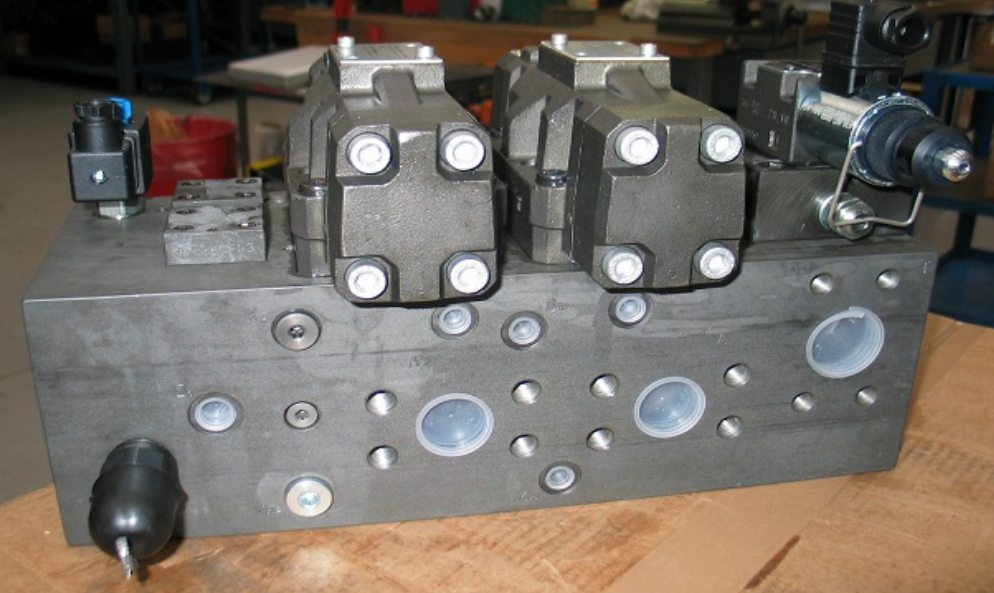

具有較高的強度和硬度,能夠承受較大的壓力。在高壓流體控制系統中,不銹鋼閥塊能夠穩定運行,確保流體控制的準確性和可靠性。其良好的抗壓性能使其適用于各種高壓工況,如石油開采中的高壓注水系統、液壓系統中的高壓油路控制等。不銹鋼材料易于加工,可以通過精密鑄造、機械加工等工藝制造出高精度的閥塊。內部流道和閥芯的加工精度直接影響著閥塊的控制性能,高精度的加工能夠確保閥塊對流體的流量、壓力和方向進行精確控制,滿足各種復雜工業生產過程的要求。集成閥塊支持模塊化設計,便于根據具體需求進行定制和擴展。新疆控制閥塊設計

隨著工業技術的不斷發展,對不銹鋼閥塊的性能要求也越來越高。未來,不銹鋼閥塊將朝著更高壓力、更高溫度、更大流量以及更精細控制的方向發展。為了滿足這些高性能要求,需要不斷研發新型的不銹鋼材料,改進生產工藝,提高閥塊的設計和制造水平。例如,開發具有更強高度和耐腐蝕性的超級不銹鋼材料,應用先進的增材制造技術(3D 打印)制造出更復雜、更精密的閥塊結構。智能化和自動化是工業發展的必然趨勢,不銹鋼閥塊也不例外。未來的不銹鋼閥塊將集成更多的傳感器和智能控制元件,能夠實時監測流體的壓力、流量、溫度等參數,并根據預設的程序自動調整閥門的開度,實現對流體的智能化控制。同時,通過與工業互聯網的連接,閥塊還可以實現遠程監控和診斷,及時發現和解決潛在的故障問題,提高系統的運行效率和可靠性。四川集成閥塊集成閥塊的設計優化了液壓油的流向,提高了系統的整體效率。

在航空航天領域,鋁合金閥塊廣泛應用于飛機液壓系統。飛機起落架收放、襟翼操控、飛行控制面調節等關鍵動作均依賴液壓系統實現,而鋁合金閥塊作為液壓系統重心控制部件,其性能直接關乎飛行安全。例如,在飛機起落架收放過程中,閥塊需在極短時間內精確控制高壓液壓油流量與壓力,確保起落架平穩、快速收放。航空用鋁合金閥塊對質量和可靠性要求近乎苛刻,需經過嚴格質量檢測與認證,從材料選擇、制造工藝到較終產品檢測,每個環節都執行高標準,以應對高空復雜、嚴苛環境。在工業自動化生產線中,鋁合金閥塊在氣動控制系統里發揮重要作用。例如在自動化裝配生產線,閥塊控制壓縮空氣流向與壓力,驅動氣缸、氣爪等執行元件,完成零件抓取、搬運、裝配等精細操作。通過對閥塊內部流道與控制邏輯的優化設計,可實現快速、精細的動作響應,滿足生產線高速、高效運行需求,同時保證動作穩定性與可靠性,降低設備故障率,提高生產效率與產品質量。

生產不銹鋼閥塊的首要步驟是選擇合適的不銹鋼材料。根據不同的應用場景和性能要求,通常選用 304、316、316L 等型號的不銹鋼。這些不銹鋼材料具有不同的化學成分和性能特點,例如 304 不銹鋼具有良好的耐腐蝕性和加工性能,適用于一般的工業環境;316 不銹鋼在 304 的基礎上添加了鉬元素,進一步提高了耐腐蝕性,尤其適用于含有氯離子等腐蝕性介質的環境;316L 則是很低碳的 316 不銹鋼,具有更好的焊接性能和抗晶間腐蝕性能。在選擇材料時,需要綜合考慮閥塊的使用環境、壓力要求、溫度范圍等因素,確保所選材料能夠滿足閥塊的性能要求。集成閥塊作為液壓系統的重心組件,其性能直接影響到整個系統的穩定運行。

在汽車行業,鋁合金閥塊在發動機冷卻系統中扮演關鍵角色。以電子節溫器閥塊為例,它能根據發動機實時工況,精細控制冷卻液流量與流向,確保發動機始終在比較好工作溫度區間運行。在發動機冷啟動階段,閥塊控制冷卻液小循環,使發動機快速升溫,降低燃油消耗與排放;當發動機達到正常工作溫度后,切換至大循環,保證高效散熱。這種精確控制不僅提升發動機性能與可靠性,還對整車燃油經濟性和環保性貢獻明顯。在汽車制動系統中,鋁合金閥塊用于 ABS(防抱死制動系統)和 ESP(電子穩定程序)等關鍵部件,通過快速響應的壓力控制,實現對車輪制動力的精細調節,避免制動時車輪抱死,保障行車安全。質優閥塊經精細加工,確保內部油路精細。北京液壓馬達閥塊公司

高精度閥塊制造,保障設備動作精細度。新疆控制閥塊設計

鑄造得到的閥塊毛坯需要經過機械加工才能達到較終的尺寸精度和表面質量要求。機械加工工藝主要包括車削、銑削、鉆孔、鏜孔、磨削等。車削用于加工閥塊的外圓、端面等回轉表面;銑削用于加工閥塊的平面、溝槽、臺階等形狀;鉆孔和鏜孔用于加工閥塊內部的各種孔系,包括流道孔、安裝孔等;磨削則用于對閥塊的關鍵表面進行高精度加工,以保證閥芯與閥座之間的配合精度和密封性能。在機械加工過程中,需要使用高精度的加工設備和先進的加工工藝,嚴格控制加工尺寸和表面粗糙度,確保閥塊的各項性能指標符合設計要求。新疆控制閥塊設計

- 山東標準閥塊公司 2025-06-11

- 上海節能閥塊型號 2025-06-11

- 上海油路閥塊價格 2025-06-11

- 新疆液壓馬達閥塊公司 2025-06-11

- 新疆節能閥塊型號 2025-06-11

- 四川銷售閥塊價格 2025-06-11

- 廣東液壓閥塊廠家 2025-06-11

- 廣東液壓集成閥塊公司 2025-06-11

- 上海閥塊廠家 2025-06-11

- 遼寧伺服系統閥塊材料 2025-06-11

- 東城區供應TOKYODIAMOND性價比高 2025-06-14

- 常州硬質合金冷沖模具哪家好 2025-06-14

- 淮安數字打刻機批發零售 2025-06-14

- 吳江精密慢走絲設備選哪家 2025-06-14

- 平流式刮泥機訂做 2025-06-14

- 杭州六自由度平臺價錢 2025-06-14

- 湖北翅片管翅片管式 2025-06-14

- 常州釬焊板式換熱器批發 2025-06-14

- 高性能壓力閥哪家好 2025-06-14

- 蘇州2000千瓦發電機型號 2025-06-14