-

河北綠色環(huán)保分散劑技術指導

河北綠色環(huán)保分散劑技術指導極端環(huán)境用 B?C 部件的分散劑特殊設計針對航空航天(高溫高速氣流沖刷)、深海探測(高壓腐蝕)等極端環(huán)境,分散劑需具備抗降解、耐高溫界面反應特性。在航空發(fā)動機用 B?C 密封環(huán)制備中,含硼分散劑在燒結過程中形成 8-12μm 的玻璃相過渡層,可承受 1600℃...

2025-06-13 -

北京綠色環(huán)保粘結劑技術指導

北京綠色環(huán)保粘結劑技術指導未來特種陶瓷的突破,依賴粘結劑的納米化、復合化與智能化創(chuàng)新:摻雜 0.1% 石墨烯的陶瓷粘結劑,使氮化鋁的熱導率從 180W/m?K 提升至 260W/m2?K,滿足功率芯片(1000W/cm2)的超高溫散熱需求;含 MXene(Ti?C?Tx)的金屬基粘結劑...

2025-06-12 -

甘肅碳化物陶瓷粘結劑型號

甘肅碳化物陶瓷粘結劑型號粘結劑**碳化硼的本征脆性難題碳化硼理論硬度達30GPa,但斷裂韌性*為3-4MPa?m1/2,易發(fā)生突發(fā)性脆性斷裂。粘結劑通過“能量耗散網絡”機制***改善這一缺陷:金屬基粘結劑(如Al、Fe合金)在碳化硼晶界形成韌性相,裂紋擴展時需繞開金屬橋聯結構,使斷裂...

2025-06-12 -

河北液體分散劑廠家批發(fā)價

河北液體分散劑廠家批發(fā)價納米顆粒分散性調控與界面均勻化構建在特種陶瓷制備中,納米級陶瓷顆粒(如 Al?O?、ZrO?、Si?N?)因高表面能極易形成軟團聚或硬團聚,導致坯體微觀結構不均,**終影響材料力學性能與功能性。分散劑通過吸附在顆粒表面形成電荷層或空間位阻層,有效削弱顆粒間范德...

2025-06-12 -

遼寧什么是陶瓷球設備

遼寧什么是陶瓷球設備陶瓷球的核心競爭力源于其獨特的材料體系。以氧化鋁(Al?O?)為例,通過調整純度(92% 至 99.99%)可精細控制性能:92% 純度的氧化鋁球成本低廉,適用于普通工業(yè)研磨;而 99.99% 高純氧化鋁球則憑借近乎零雜質的特性,成為**生物醫(yī)藥領域的優(yōu)先介質...

2025-06-12 -

浙江化工原料粘結劑廠家現貨

浙江化工原料粘結劑廠家現貨粘結劑重塑碳化硼的高溫服役性能在核反應堆控制棒、航空發(fā)動機噴嘴等高溫場景,碳化硼的氧化失效溫度(約700℃)需通過粘結劑提升。含硼硅玻璃(B?O?-SiO?-Al?O?)的無機粘結劑在800℃形成液態(tài)保護膜,將氧化增重速率從1.2mg/cm2?h降至0.15m...

2025-06-12 -

河南非離子型粘結劑有哪些

河南非離子型粘結劑有哪些未來特種陶瓷的突破,依賴粘結劑的納米化、復合化與智能化創(chuàng)新:摻雜 0.1% 石墨烯的陶瓷粘結劑,使氮化鋁的熱導率從 180W/m?K 提升至 260W/m2?K,滿足功率芯片(1000W/cm2)的超高溫散熱需求;含 MXene(Ti?C?Tx)的金屬基粘結劑...

2025-06-12 -

山西化工原料粘結劑推薦貨源

山西化工原料粘結劑推薦貨源有機粘結劑:低溫成型的柔性紐帶與微結構調控**以聚乙烯醇(PVA)、丙烯酸樹脂(PMMA)為**的有機粘結劑,憑借 “溶解 - 固化” 可逆特性,成為陶瓷注射成型(CIM)、流延成型的優(yōu)先。其**優(yōu)勢在于:顆粒分散與坯體增塑:PVA 的羥基基團通過氫鍵作用包裹...

2025-06-12 -

江蘇陰離子型粘結劑有哪些

江蘇陰離子型粘結劑有哪些粘結劑**特種陶瓷成型的結構性難題特種陶瓷(如氧化鋁、氮化硅、氧化鋯)多為共價鍵 / 離子鍵晶體,原生顆粒間結合力極弱,難以直接形成復雜形狀。粘結劑通過 "分子橋梁" 作用構建坯體初始強度:在流延成型中,聚乙烯醇(PVA)與聚丙烯酸酯(PA)復合粘結劑使氧化鋁...

2025-06-12 -

天津定制潤滑劑原料

天津定制潤滑劑原料多重潤滑機理的協(xié)同作用機制特種陶瓷潤滑劑的潤滑效能源于物理成膜、化學鍵合與動態(tài)修復的三重機制。在摩擦副接觸初期,納米陶瓷顆粒(如 30nm 氧化鋯)通過物理填充作用修復表面粗糙度(Ra 值從 1.6μm 降至 0.2μm 以下),形成微觀 “滾珠軸承” 結構;...

2025-06-12 -

遼寧干壓成型粘結劑哪里買

遼寧干壓成型粘結劑哪里買粘結劑技術瓶頸與材料設計新路徑當前粘結劑研發(fā)面臨三大**挑戰(zhàn):超高溫下的界面失效:1600℃以上時,傳統(tǒng)玻璃基粘結劑因析晶導致強度驟降(如從 10MPa 降至 2MPa),需開發(fā)納米晶陶瓷基粘結劑(如 ZrB?-SiC 復合體系),目標強度保持率≥50%;納米...

2025-06-12 -

重慶氧化物陶瓷潤滑劑材料分類

重慶氧化物陶瓷潤滑劑材料分類多尺度協(xié)同潤滑機理的深度解析特種陶瓷潤滑劑的潤滑效能源于分子 - 納米 - 微米尺度的協(xié)同作用:分子層滑移:層狀陶瓷(如 h-BN、MoS?)的原子層間剪切強度<0.2MPa,在接觸界面形成 “分子滑片”,降低初始摩擦阻力 30%-50%;納米顆粒填充:20-...

2025-06-12 -

河北綠色環(huán)保潤滑劑電話

河北綠色環(huán)保潤滑劑電話精密制造中的應用案例在半導體晶圓切割中,MQ-9002 作為水溶性潤滑劑可使切割線速度提升 20%,同時將切割損傷(微裂紋長度)從 50μm 降至 15μm 以下,顯著提高硅片良率。醫(yī)療領域的陶瓷人工關節(jié)生產中,添加 MQ-9002 的潤滑劑可使關節(jié)摩擦功耗降...

2025-06-12 -

河南定制粘結劑批發(fā)

河南定制粘結劑批發(fā)粘結劑***特種陶瓷的異質界面協(xié)同效應在陶瓷 - 金屬、陶瓷 - 半導體等異質連接中,粘結劑是** "物理不相容" 的**。Ag-Cu-Ti 活性釬料作為粘結劑,在氮化鋁陶瓷與銅基板間形成 TiN 過渡層,使界面剪切強度達到 80MPa,熱阻降低至 0.1K?...

2025-06-12 -

安徽模壓成型潤滑劑使用方法

安徽模壓成型潤滑劑使用方法高溫環(huán)境下的***表現MQ-9002 在高溫陶瓷燒結過程中展現出不可替代的優(yōu)勢。當溫度升至 800℃時,其 MQ 硅樹脂結構中的 Si-O 鍵仍保持穩(wěn)定,熱失重率≤5%/h,且摩擦扭矩波動小于 10%。在玻璃纖維拉絲工藝中,使用 MQ-9002 作為潤滑劑可使...

2025-06-12 -

吉林常見潤滑劑型號

吉林常見潤滑劑型號制備工藝創(chuàng)新與產業(yè)化關鍵技術陶瓷潤滑劑的工業(yè)化生產依賴三大**工藝突破:納米顆粒可控合成:噴霧熱解法制備單分散 BN 納米片(粒徑分布誤差 ±5nm),純度>99.5%,成本較傳統(tǒng)氣相沉積法降低 40%;界面改性技術:等離子體處理(功率 500W,時間 10m...

2025-06-12 -

山東拋光陶瓷球私人定做

山東拋光陶瓷球私人定做核工業(yè)應用:中子吸收的安全屏障碳化硼陶瓷球在核反應堆中扮演著關鍵角色,其高中子吸收截面(約 3837 靶恩)和抗輻射穩(wěn)定性使其成為控制棒和屏蔽材料的優(yōu)先。例如,在壓水堆中,碳化硼球通過吸收中子調節(jié)鏈式反應速率,其熱穩(wěn)定性可承受反應堆內 1000℃以上的高溫。此...

2025-06-12 -

江蘇注塑成型粘結劑推薦貨源

江蘇注塑成型粘結劑推薦貨源粘結劑推動碳化硅材料的功能化創(chuàng)新粘結劑的可設計性為碳化硅賦予了多樣化功能。添加碳納米管的粘結劑使碳化硅復合材料的電導率提升至10^3S/m,滿足電磁屏蔽需求。而含有光催化納米二氧化鈦的無機涂層粘結劑,使碳化硅表面在紫外光下的甲醛降解率達到95%,拓展了其在環(huán)境...

2025-06-12 -

貴州水性涂料粘結劑是什么

貴州水性涂料粘結劑是什么粘結劑促進碳化硅材料的產業(yè)升級粘結劑技術的進步推動了碳化硅產業(yè)鏈的協(xié)同發(fā)展。在半導體領域,高純粘結劑的應用使碳化硅襯底的位錯密度從10^4cm^-2降至10^2cm^-2,促進了功率器件的性能突破。而在新能源領域,高性能粘結劑使碳化硅全固態(tài)電池的能量密度提升至...

2025-06-12 -

福建定制潤滑劑批發(fā)

福建定制潤滑劑批發(fā)高溫工況下的***適配性能在 800-1800℃超高溫環(huán)境中,陶瓷潤滑劑展現出不可替代的優(yōu)勢。以航空發(fā)動機渦輪軸承為例,傳統(tǒng)鋰基脂在 600℃時氧化失效,而含 15% 納米碳化硼(B?C)的陶瓷潤滑脂可在 1200℃下穩(wěn)定工作,熱失重率≤5%/h,摩擦扭矩波動...

2025-06-12 -

湖南水性潤滑劑推薦貨源

湖南水性潤滑劑推薦貨源精密制造領域的納米級潤滑控制在精度要求≤0.1μm 的精密儀器中,特種陶瓷潤滑劑實現了分子尺度的潤滑控制:硬盤磁頭懸架:0.3nm 厚度的氮化硼薄膜均勻覆蓋不銹鋼表面,飛行高度波動<2nm,避免 “粘頭” 故障,助力硬盤存儲密度突破 2.5Tb/in2;醫(yī)療機...

2025-06-12 -

福建噴砂機陶瓷球供應商家

福建噴砂機陶瓷球供應商家半導體行業(yè)對陶瓷球的精度和純度提出了嚴苛要求。氮化硅球在硅片研磨中可將表面粗糙度控制在納米級,確保芯片光刻工藝的精度誤差小于 0.1μm。碳化硅球憑借 9.2-9.5 的莫氏硬度,在藍寶石襯底加工中實現亞微米級切削,使 LED 芯片的光效提升 10% 以上。氧...

2025-06-11 -

北京工業(yè)潤滑劑供應商

北京工業(yè)潤滑劑供應商制備工藝創(chuàng)新與產業(yè)化關鍵技術陶瓷潤滑劑的工業(yè)化生產依賴三大**工藝突破:納米顆粒可控合成:噴霧熱解法制備單分散 BN 納米片(粒徑分布誤差 ±5nm),純度>99.5%,成本較傳統(tǒng)氣相沉積法降低 40%;界面改性技術:等離子體處理(功率 500W,時間 10m...

2025-06-11 -

北京非離子型粘結劑廠家現貨

北京非離子型粘結劑廠家現貨在陶瓷材料從粉體到構件的轉化過程中,粘結劑是決定坯體成型性、結構穩(wěn)定性及**終性能的**要素。其**作用在于:通過分子間作用力或化學鍵合,將納米 / 微米級陶瓷顆粒(如 Al?O?、SiC、ZrO?)臨時 “焊接” 成具有機械強度的生坯,確保后續(xù)加工(如切削、...

2025-06-11 -

粉末粘結劑型號

粉末粘結劑型號在陶瓷材料從粉體到構件的轉化過程中,粘結劑是決定坯體成型性、結構穩(wěn)定性及**終性能的**要素。其**作用在于:通過分子間作用力或化學鍵合,將納米 / 微米級陶瓷顆粒(如 Al?O?、SiC、ZrO?)臨時 “焊接” 成具有機械強度的生坯,確保后續(xù)加工(如切削、...

2025-06-11 -

吉林拋光陶瓷球哪里有賣的

吉林拋光陶瓷球哪里有賣的新能源汽車的高速發(fā)展推動了陶瓷球在電機軸承領域的應用。氮化硅陶瓷球軸承憑借低密度(3.2g/cm3)和高絕緣性,使電機效率提升 5%-10%,噪音降低 15dB 以上。在 800V 高壓平臺中,陶瓷球的電絕緣特性徹底解決了鋼軸承的電腐蝕問題,使軸承壽命延長至傳...

2025-06-11 -

福建工業(yè)粘結劑批發(fā)廠家

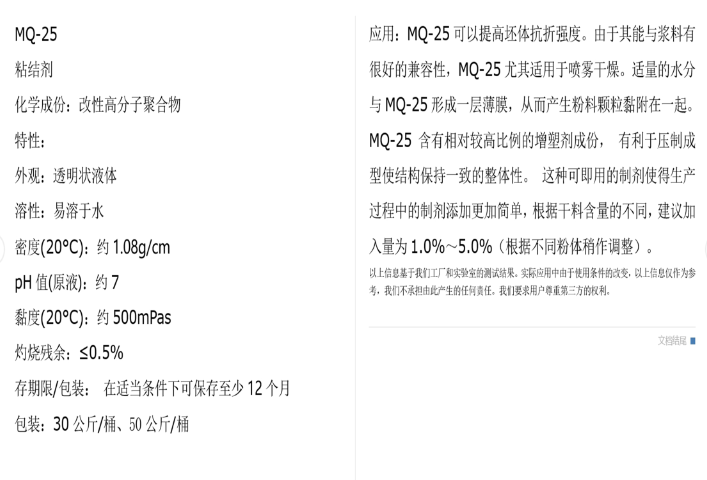

福建工業(yè)粘結劑批發(fā)廠家粘結劑MQ-35是一種經專門選級,并經活化改性乙烯聚合物,在水中能提供強力的粘合能力和增塑作用。適用工藝:注漿成型,干壓成型,凝膠注模,擠出成型,搗打成型,震動成型,水基流延等。適用材料:玻璃粉,耐火材料,碳化硅,碳化硼,氧化鋁,氧化鋯,氧化鈦,氧化鋅,氧化鈰...

2025-06-11 -

北京注塑成型潤滑劑原料

北京注塑成型潤滑劑原料陶瓷潤滑劑在精密制造中的創(chuàng)新應用在精度要求≤0.1μm 的精密領域,陶瓷潤滑劑通過分子級潤滑實現精細控制:半導體晶圓切割:含 50nm 金剛石磨料的陶瓷潤滑液,使切割線速度達 20m/s,切口粗糙度 Ra<0.1μm,硅片破損率從 5% 降至 0.5%;醫(yī)療人...

2025-06-11 -

陜西粉體造粒潤滑劑材料分類

陜西粉體造粒潤滑劑材料分類環(huán)保特性與可持續(xù)發(fā)展優(yōu)勢陶瓷潤滑劑的環(huán)保屬性契合全球綠色制造趨勢:生物相容性:主要成分(BN、SiO?)的細胞毒性測試 OD 值≥0.8,符合 USP Class VI 醫(yī)療級標準,已應用于食品加工設備(如巧克力模具潤滑);低污染排放:與傳統(tǒng)含硫磷添加劑相比,...

2025-06-11 -

河南粉末潤滑劑原料

河南粉末潤滑劑原料未來發(fā)展趨勢與技術挑戰(zhàn)工業(yè)潤滑劑正面臨三大**挑戰(zhàn)與創(chuàng)新方向:材料創(chuàng)新:開發(fā)耐 1500℃以上的硼碳氮陶瓷潤滑膜、-273℃**溫液態(tài)潤滑脂,以及自修復型智能材料(如微膠囊緩釋添加劑)。綠色制造:推動生物基原料占比從 30% 提升至 60%,實現潤滑劑全生命周...

2025-06-11