-

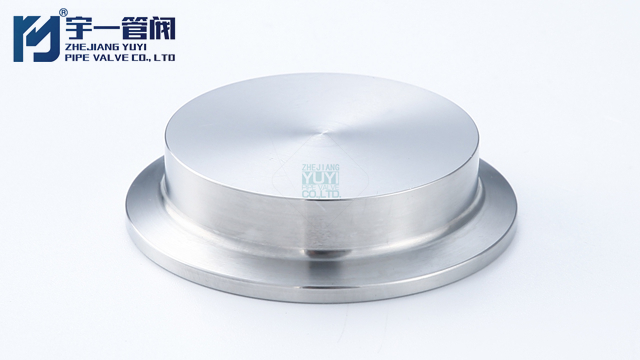

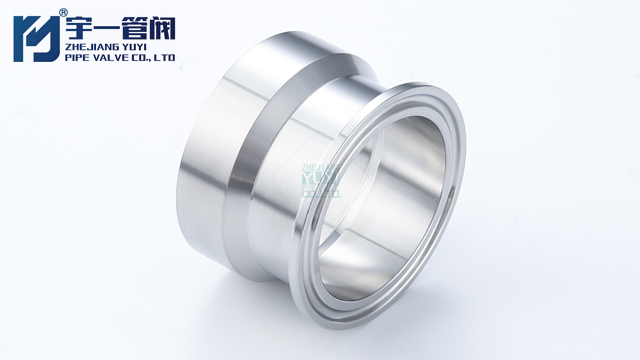

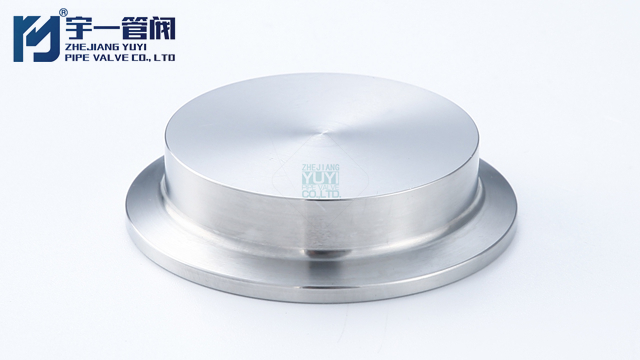

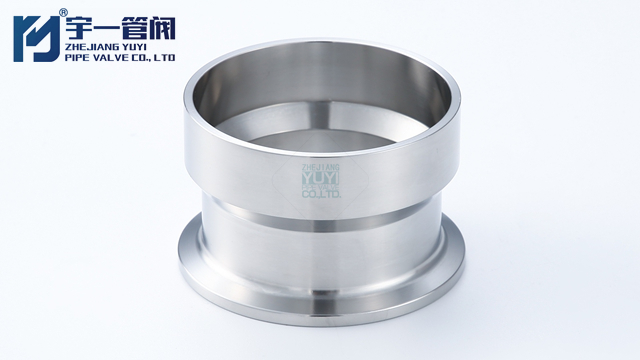

不銹鋼快裝接頭

不銹鋼快裝接頭在工業設備運行與交通運輸領域,持續的振動易導致快裝接頭松動、密封失效甚至部件損壞。通過優化結構設計、改良材料性能與規范安裝工藝,可提升快裝接頭的抗振動性能,保障系統穩定運行。結構設計優化是抗振。采用雙重鎖緊結構,如卡扣與螺紋復合設計,在卡扣快速連接基礎上,通過螺紋二次加固,利用機械互鎖原理分散振動應力。部分快裝接頭還增設防松墊圈與彈性卡環,墊圈的鋸齒結構可嵌入連接部件表面,卡環則在振動時提供持續的預緊力,防止接頭松動。此外,改進密封結構,將傳統平面密封改為波形或階梯形密封面,增大密封接觸面積,使振動產生的位移通過密封面的彈性形變吸收,減少泄漏風險。材料選擇直接影響抗振效果。選用高阻...

-

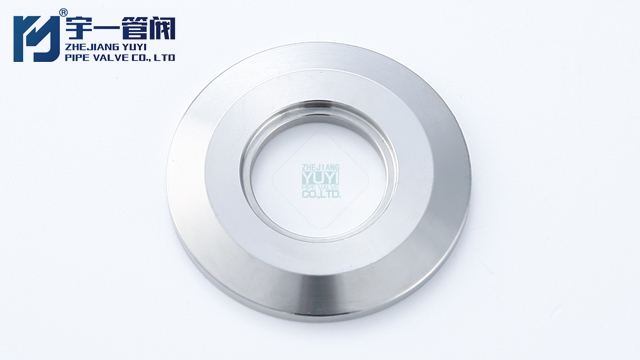

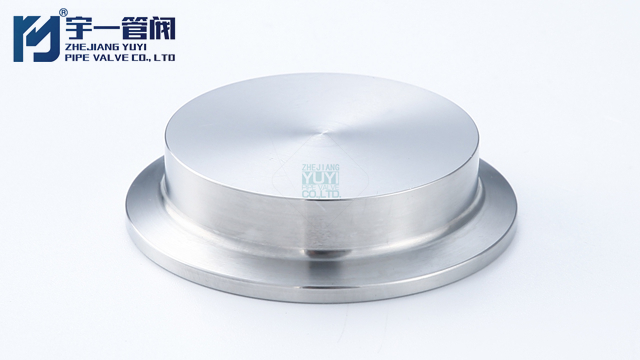

浙江卡箍式快裝接頭浙江宇一

浙江卡箍式快裝接頭浙江宇一設備維護的效率與便捷性直接影響企業生產連續性,傳統連接方式因復雜的拆裝流程、專業工具依賴等問題,常成為維護工作的阻礙。快裝接頭以快速拆裝、操作簡易等特性,為設備維護提供了高效便捷的新方案。快裝接頭的優勢在于其快速拆裝能力。卡扣式、杠桿式等結構設計,使操作人員無需借助焊接、螺栓緊固等復雜工具,徒手即可在數秒內完成設備部件的連接與分離。例如,在食品飲料生產線的管道維護中,傳統法蘭連接拆卸需30分鐘以上,而采用快裝接頭需2分鐘,極大縮短設備停機時間,減少生產損失。此外,快裝接頭的模塊化設計支持維護時快速更換故障部件,避免因局部問題導致整個系統長時間停工。快裝接頭降低了設備維護的技術門檻。...

-

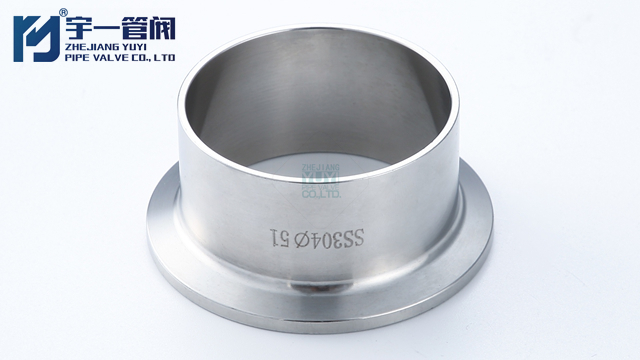

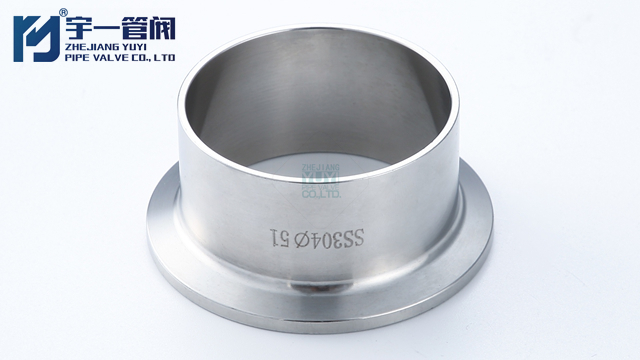

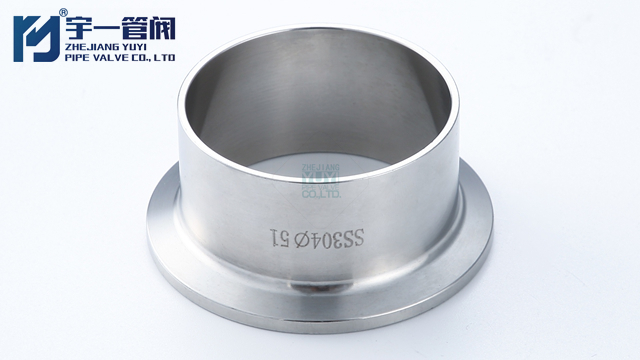

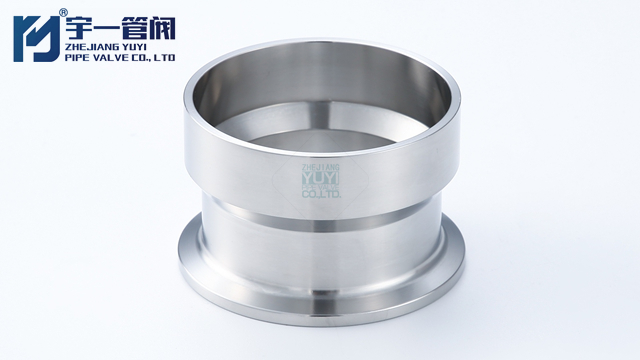

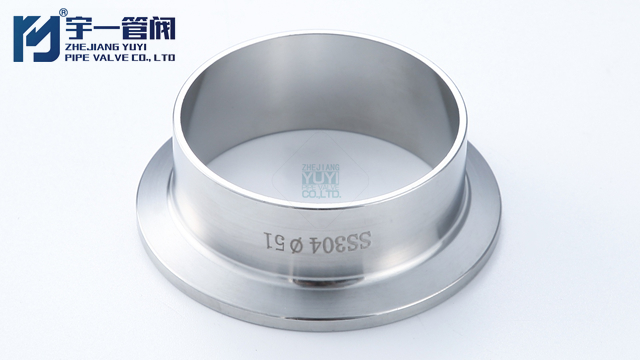

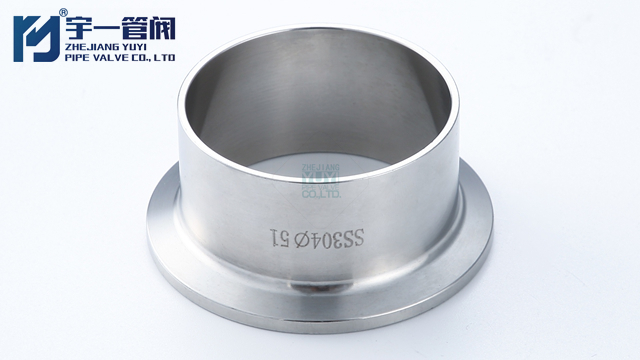

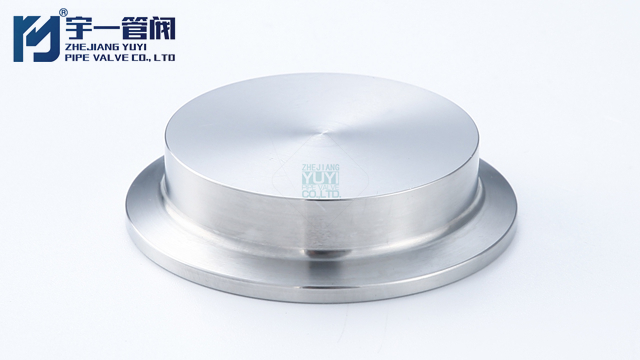

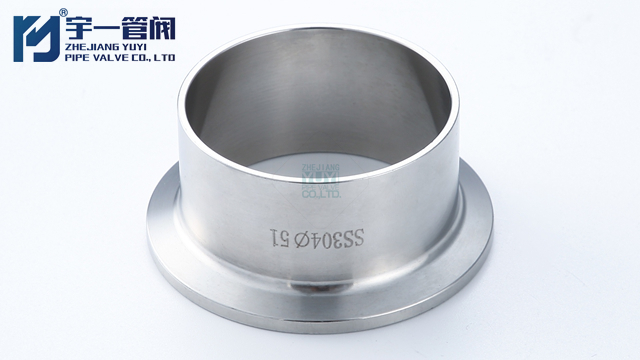

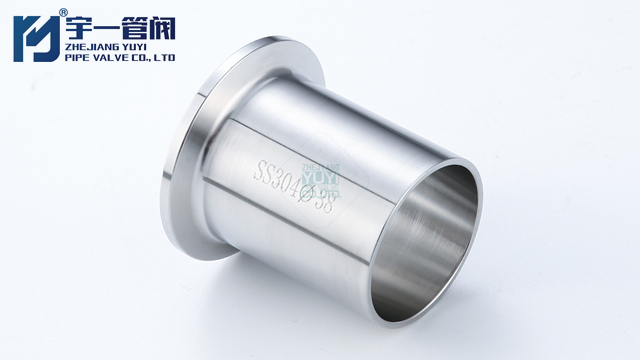

50mm快裝接頭

50mm快裝接頭在管道系統的安裝與維護中,傳統連接方式常因耗時久、操作復雜成為效率瓶頸。快裝接頭憑借“即插即連”的特性,被譽為管道系統的“閃電連接器”,以顛覆性的連接速度與可靠性,重塑工業管道的運行模式。快裝接頭的閃電連接效能,源于精巧的機械結構設計。卡扣式快裝接頭內置彈簧鎖扣,操作人員需對準接口輕推,鎖扣瞬間咬合,即可完成連接,整個過程不超過5秒;螺紋式快裝接頭則采用大螺距、淺牙型設計,相比傳統細牙螺紋,旋緊時間縮短70%,單手即可快速操作。這種快速拆裝特性,使管道系統的組裝、檢修效率大幅提升,如在大型石化裝置檢修中,快裝接頭可將管道拆卸時間從數小時壓縮至半小時內,減少設備停機損失。除速度優勢外...

-

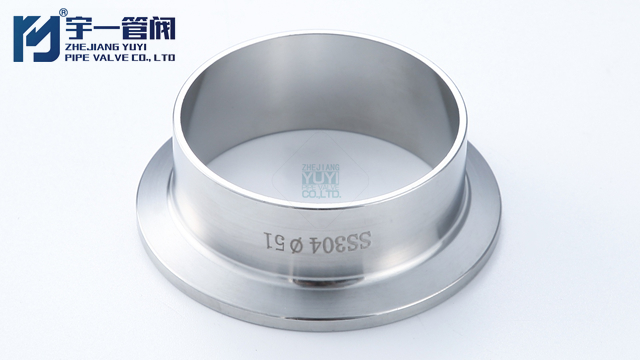

浙江21.5mm快裝接頭宇一

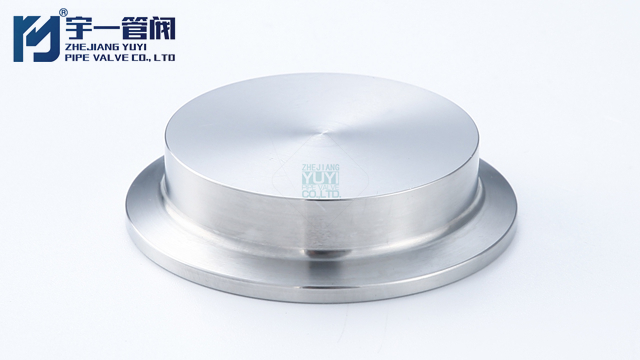

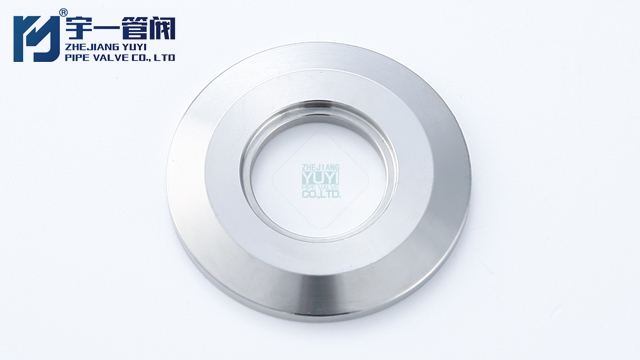

浙江21.5mm快裝接頭宇一快裝接頭的尺寸規格直接影響其與管道、設備的適配性,科學選型能避免泄漏、壓力損失等問題。掌握尺寸標準與選型要點,是實現可靠連接的前提。常見尺寸規格包括公稱直徑(DN)、英制管徑(NPS)及特殊定制規格。公稱直徑以毫米為單位,涵蓋DN6-DN200等標準系列,用于標識管道內徑近似值,如DN50快裝接頭適配內徑約50mm的管道;英制管徑則以英寸為單位(如1/2"、3/4"),通過管壁厚度區分不同壓力等級。此外,食品行業常用的Tri-Clamp(卡箍式)快裝接頭以管道外徑劃分規格,如、等,適配衛生級不銹鋼管件。選型需綜合考慮介質類型、工作壓力、溫度及安裝空間等參數。首先,根據介質特性選擇材...

-

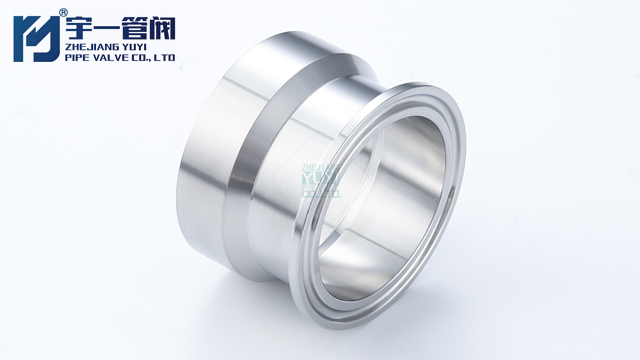

浙江潔凈快裝接頭3A標準

浙江潔凈快裝接頭3A標準在管道系統的安裝與維護中,傳統連接方式常因耗時久、操作復雜成為效率瓶頸。快裝接頭憑借“即插即連”的特性,被譽為管道系統的“閃電連接器”,以顛覆性的連接速度與可靠性,重塑工業管道的運行模式。快裝接頭的閃電連接效能,源于精巧的機械結構設計。卡扣式快裝接頭內置彈簧鎖扣,操作人員需對準接口輕推,鎖扣瞬間咬合,即可完成連接,整個過程不超過5秒;螺紋式快裝接頭則采用大螺距、淺牙型設計,相比傳統細牙螺紋,旋緊時間縮短70%,單手即可快速操作。這種快速拆裝特性,使管道系統的組裝、檢修效率大幅提升,如在大型石化裝置檢修中,快裝接頭可將管道拆卸時間從數小時壓縮至半小時內,減少設備停機損失。除速度優勢外...

-

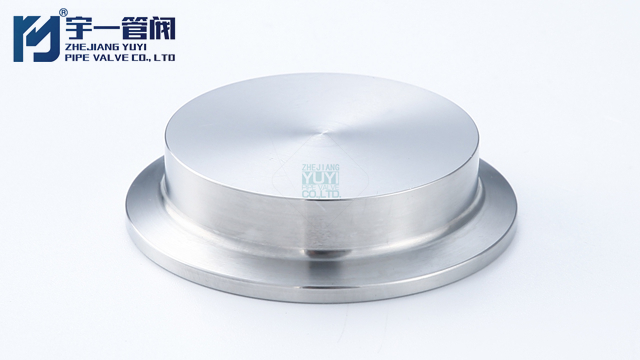

衛生級快裝接頭定制

衛生級快裝接頭定制快裝接頭的密封性直接關系到流體傳輸系統的安全性與可靠性,規范的測試方法與標準是確保其密封性能達標的關鍵。通過模擬實際工況下的壓力、溫度等條件,對快裝接頭的密封效果進行科學評估,為工業應用筑牢安全防線。密封性測試的常用方法包括靜壓測試、耐壓測試和泄漏率測試。靜壓測試是將快裝接頭連接至測試臺,注入測試介質(通常為水或液壓油),以恒定速率升壓至額定工作壓力的倍,保壓5-10分鐘,觀察接頭表面及密封處是否出現液滴或滲漏。耐壓測試則在靜壓測試基礎上,通過周期性壓力循環(如0-額定壓力-0)模擬實際工況中的壓力波動,檢測密封件在動態壓力下的耐久性。泄漏率測試多用于氣體介質,通過向接頭內充入一定...

-

溫州SS316L快裝接頭德標

溫州SS316L快裝接頭德標高溫高壓環境對快裝接頭的性能提出嚴苛挑戰,傳統連接部件在極端工況下易出現材料蠕變、密封失效等問題。近年來,通過材料創新、結構優化與密封技術升級,快裝接頭在耐高溫高壓性能上實現重大突破,為能源、化工等領域的高效生產提供關鍵支撐。材料革新是耐高溫高壓性能提升的基石。新型鎳基合金、鈦合金等特種材料被廣泛應用于快裝接頭制造。鎳基合金因具備優異的高溫強度與抗氧化性,在800℃以上高溫環境中仍能保持穩定性能,常用于石化裂解裝置;鈦合金則憑借低密度、度特性,在高壓蒸汽管道中替代傳統鋼材,減輕設備重量的同時提升承壓能力。此外,納米復合材料的應用也為性能突破帶來可能,通過在金屬基體中添加碳化硅納米顆...

-

溫州自動焊快裝接頭生產廠家

溫州自動焊快裝接頭生產廠家在航空航天領域,設備連接的精密性與可靠性直接關乎飛行安全與任務成敗。快裝接頭以其輕量化、度、高密封性等特性,成為航空航天系統中燃油管路、液壓系統、冷卻裝置等關鍵部位的理想連接件,支撐著復雜精密的飛行任務。材料選擇是快裝接頭滿足航空航天需求的基石。鈦合金憑借低密度、度及優異的抗腐蝕性,成為航空航天快裝接頭的優先材料。其密度為鋼的60%,卻能承受高達1000MPa的抗拉強度,有效減輕飛行器重量。此外,鎳基合金以耐高溫、抗氧化性能見長,在發動機高溫區域的管路連接中,可耐受1200℃以上高溫而不失效。部分快裝接頭還采用金屬基復合材料,通過添加碳纖維、碳化硅顆粒,進一步提升接頭的剛度與疲勞壽...

-

不銹鋼快裝接頭3A標準

不銹鋼快裝接頭3A標準快裝接頭的連接強度與可靠性是保障工業系統穩定運行的要素。近年來,行業圍繞材料革新、結構優化及檢測技術升級開展研究,有效提升了快裝接頭在復雜工況下的性能表現。材料性能是連接強度的基礎。新型合金材料的應用增強接頭承載能力,例如鎳基合金憑借耐高溫、度特性,在高溫高壓環境下仍能保持優異的機械性能;鈦合金則以低密度、高比強度優勢,適用于航空航天等對重量敏感的領域。同時,納米增強技術的應用進一步強化材料性能,通過在金屬基體中添加碳納米管或石墨烯,接頭的硬度、韌性與疲勞壽命均大幅提升。結構設計優化從力學原理出發,提升連接可靠性。創新的多向鎖緊結構通過卡扣、螺紋、楔塊等多重機械鎖定方式,分散應力集...

-

浙江不銹鋼快裝接頭批量

浙江不銹鋼快裝接頭批量快裝接頭以“秒級對接”顛覆傳統連接方式,其快速安裝的高效性能并非簡單設計,而是精密結構、創新材料與智能技術協同作用的成果。深入探究其科技,能清晰展現現代工業連接的技術突破。在結構設計上,快裝接頭采用獨特的機械鎖定機制。卡扣式快裝接頭通過內置彈簧卡扣,將管道或設備部件快速卡合,操作人員需對準接口輕推,即可完成連接,全程耗時不超過3秒;杠桿式快裝接頭則利用省力杠桿原理,通過旋轉手柄實現快速鎖緊與分離,降低操作強度。這些結構設計不簡化安裝流程,還能在連接后自動定位,確保接口精細對接,避免錯位影響密封性。密封技術是快裝接頭可靠運行的關鍵保障。其采用復合密封結構,內層使用高彈性橡膠O型圈或唇...

-

溫州50mm快裝接頭品質

溫州50mm快裝接頭品質快裝接頭的尺寸規格直接影響其與管道、設備的適配性,科學選型能避免泄漏、壓力損失等問題。掌握尺寸標準與選型要點,是實現可靠連接的前提。常見尺寸規格包括公稱直徑(DN)、英制管徑(NPS)及特殊定制規格。公稱直徑以毫米為單位,涵蓋DN6-DN200等標準系列,用于標識管道內徑近似值,如DN50快裝接頭適配內徑約50mm的管道;英制管徑則以英寸為單位(如1/2"、3/4"),通過管壁厚度區分不同壓力等級。此外,食品行業常用的Tri-Clamp(卡箍式)快裝接頭以管道外徑劃分規格,如、等,適配衛生級不銹鋼管件。選型需綜合考慮介質類型、工作壓力、溫度及安裝空間等參數。首先,根據介質特性選擇材...

-

浙江焊接式快裝接頭廠家直銷

浙江焊接式快裝接頭廠家直銷快裝接頭的密封性直接關系到流體傳輸系統的安全性與可靠性,規范的測試方法與標準是確保其密封性能達標的關鍵。通過模擬實際工況下的壓力、溫度等條件,對快裝接頭的密封效果進行科學評估,為工業應用筑牢安全防線。密封性測試的常用方法包括靜壓測試、耐壓測試和泄漏率測試。靜壓測試是將快裝接頭連接至測試臺,注入測試介質(通常為水或液壓油),以恒定速率升壓至額定工作壓力的倍,保壓5-10分鐘,觀察接頭表面及密封處是否出現液滴或滲漏。耐壓測試則在靜壓測試基礎上,通過周期性壓力循環(如0-額定壓力-0)模擬實際工況中的壓力波動,檢測密封件在動態壓力下的耐久性。泄漏率測試多用于氣體介質,通過向接頭內充入一定...

-

溫州SS304快裝接頭定制

溫州SS304快裝接頭定制高溫高壓環境對快裝接頭的性能提出嚴苛挑戰,傳統連接部件在極端工況下易出現材料蠕變、密封失效等問題。近年來,通過材料創新、結構優化與密封技術升級,快裝接頭在耐高溫高壓性能上實現重大突破,為能源、化工等領域的高效生產提供關鍵支撐。材料革新是耐高溫高壓性能提升的基石。新型鎳基合金、鈦合金等特種材料被廣泛應用于快裝接頭制造。鎳基合金因具備優異的高溫強度與抗氧化性,在800℃以上高溫環境中仍能保持穩定性能,常用于石化裂解裝置;鈦合金則憑借低密度、度特性,在高壓蒸汽管道中替代傳統鋼材,減輕設備重量的同時提升承壓能力。此外,納米復合材料的應用也為性能突破帶來可能,通過在金屬基體中添加碳化硅納米顆...

-

浙江快裝接頭ISO標準

浙江快裝接頭ISO標準在工業生產向智能化、柔性化轉型的背景下,模塊化設備以其靈活組裝、快速迭代的優勢備受青睞,而快裝接頭憑借獨特性能,成為實現模塊化設備高效連接的要素,堪稱“連接神器”。快裝接頭的快速拆裝特性為模塊化設備組裝按下“加速鍵”。卡扣式、杠桿式等結構設計,使操作人員無需借助復雜工具,徒手即可在數秒內完成模塊間的連接與分離。在自動化生產線中,當需要調整生產工藝時,工人可快速拆卸并更換特定功能模塊,如將食品包裝線的貼標模塊替換為噴碼模塊,整個過程需幾分鐘,極大縮短設備調試時間,滿足多品種、小批量的生產需求。強大的兼容性是快裝接頭適配模塊化設備的關鍵。其擁有豐富的規格型號,可兼容不同材質、管徑的管道...

-

潔凈快裝接頭宇一

潔凈快裝接頭宇一隨著工業場景對快裝接頭可靠性要求的不斷提高,新型鎖止結構的設計成為提升連接穩定性的突破口。通過融合機械力學與材料創新,新型鎖止結構在保障快速拆裝便利性的同時,增強接頭抗振動、防松動能力,廣泛應用于多領域。楔形聯動鎖止結構是創新設計的典型。該結構通過斜楔原理,在接頭對接時,楔塊受壓力自動滑入凹槽,形成機械自鎖,同時產生預緊力壓緊密封件。這種結構不僅操作便捷,單手即可完成插拔,而且在振動環境下,楔塊與凹槽的咬合力度隨外力增加而增強,有效防止松動。在汽車發動機燃油管路連接中,楔形聯動鎖止快裝接頭經200萬次振動測試后,仍保持零泄漏,可靠性遠超傳統卡扣式接頭。磁力輔助鎖止結構則利用永磁體與...

-

溫州潔凈快裝接頭價格

溫州潔凈快裝接頭價格隨著工業、綠色制造等理念的深入發展,快裝接頭正朝著智能化、高性能化、綠色化方向加速創新。新材料、新技術的融合應用,將為快裝接頭帶來性突破。智能化是未來發展方向。集成傳感器與物聯網模塊的智能快裝接頭,可實時監測壓力、溫度、泄漏等參數,并通過5G或工業互聯網實現數據傳輸與遠程控制。例如,在石油管道系統中,智能快裝接頭能自動調節密封力度應對壓力波動,出現異常時立即觸發報警并切斷管路,大幅提升系統安全性。未來,AI算法還將應用于故障預測,通過大數據分析提前預判接頭壽命,實現精細維護。材料創新持續拓展性能邊界。納米復合材料、仿生智能材料將賦予快裝接頭更優異的特性。納米涂層技術可使接頭表面硬度...

-

浙江卡箍式快裝接頭零售

浙江卡箍式快裝接頭零售在追求經濟效益與生產效率的工業場景中,快裝接頭通過優化材料、簡化結構、降低安裝維護成本,成為實現低成本高效連接的理想選擇。其在于平衡性能與成本,以高性價比滿足多樣化連接需求。材料選擇上,優先采用性價比高的通用材質。碳鋼表面經過熱鍍鋅或達克羅處理,既能滿足一般工業環境的耐腐蝕要求,成本又低于不銹鋼;工程塑料材質如聚丙烯(PP)、聚氯乙烯(PVC),憑借良好的化學穩定性與低價格,廣泛應用于民用給排水、農業灌溉等領域。在滿足性能要求的前提下,避免過度使用昂貴的特種合金,通過表面處理技術提升材料綜合性能,實現成本與質量的比較好平衡。結構設計以簡化操作、降造難度為目標。采用卡扣式、插拔式等簡...

-

溫州不銹鋼快裝接頭浙江宇一

溫州不銹鋼快裝接頭浙江宇一在智能制造浪潮下,工業生產對設備連接的效率、精度與穩定性提出更高要求,傳統人工操作的快裝接頭已難以滿足全自動化產線需求。自動化連接技術的探索,成為快裝接頭適應工業發展的關鍵突破點。機械臂協作技術為快裝接頭自動化連接提供執行基礎。通過編程控制機械臂末端執行器,可精細抓取、定位快裝接頭,并按照預設參數完成插拔、旋緊等動作。在汽車發動機裝配線,機械臂搭載快裝接頭自動對接冷卻水管,相比人工操作,安裝效率提升5倍,且定位誤差控制在±內,確保密封可靠性。同時,機械臂可與視覺識別系統聯動,實時校準接頭位置,適應不同批次設備的細微差異。智能傳感技術賦予自動化連接“感知”能力。壓力傳感器、位移傳感器...

-

溫州SS304快裝接頭廠家直銷

溫州SS304快裝接頭廠家直銷快裝接頭的壽命周期受材料特性、使用環境、操作頻率等多因素影響,科學的維護保養策略能有效延長其使用壽命,保障系統穩定運行。通過對壽命周期的精細評估與針對性維護,可實現設備效益比較大化。材料與結構決定快裝接頭的基礎壽命。質量不銹鋼、工程塑料等耐腐蝕材料,配合合理的密封結構設計,能提升接頭耐久性。例如,采用316L不銹鋼材質的食品級快裝接頭,在正常使用下壽命可達8-10年;而暴露于強酸堿環境中的快裝接頭,若未采用特殊防護,可能2-3年就出現材質腐蝕、密封失效。此外,頻繁的插拔操作會加速密封件磨損,高振動、高壓工況則易引發結構疲勞,均會縮短接頭壽命。壽命周期評估需結合檢測與數據分析。通過定...

-

浙江自動焊快裝接頭ISO標準

浙江自動焊快裝接頭ISO標準在工業生產與民用設施中,快裝接頭的操作便捷性直接影響使用效率與用戶滿意度。通過創新結構設計、融入人性化功能并完善配套服務,可提升快裝接頭的易用性,為用戶帶來更高效、舒適的使用體驗。結構設計是提升操作便捷性的。免工具安裝的快裝接頭通過卡扣、彈簧鎖等機械結構,實現徒手快速插拔。例如,杠桿式快裝接頭只需旋轉手柄,即可在3秒內完成連接與分離,無需專業技能與復雜工具,大幅降低操作門檻。此外,快裝接頭的輕量化設計與小巧外形,使其在狹窄空間內也能輕松操作,如家用凈水器的快裝接頭,用戶單手即可完成濾芯管路的更換。人性化功能進一步優化用戶體驗。可視化安裝指示功能在快裝接頭上設置顏色標識或刻度線,當接...

-

60mm快裝接頭廠家供應

60mm快裝接頭廠家供應快裝接頭以“秒級對接”顛覆傳統連接方式,其快速安裝的高效性能并非簡單設計,而是精密結構、創新材料與智能技術協同作用的成果。深入探究其科技,能清晰展現現代工業連接的技術突破。在結構設計上,快裝接頭采用獨特的機械鎖定機制。卡扣式快裝接頭通過內置彈簧卡扣,將管道或設備部件快速卡合,操作人員需對準接口輕推,即可完成連接,全程耗時不超過3秒;杠桿式快裝接頭則利用省力杠桿原理,通過旋轉手柄實現快速鎖緊與分離,降低操作強度。這些結構設計不簡化安裝流程,還能在連接后自動定位,確保接口精細對接,避免錯位影響密封性。密封技術是快裝接頭可靠運行的關鍵保障。其采用復合密封結構,內層使用高彈性橡膠O型圈或唇...

-

溫州卡箍式快裝接頭浙江宇一

溫州卡箍式快裝接頭浙江宇一在工業流體傳輸與設備連接中,泄漏不僅會造成介質浪費,更可能引發安全事故或環境污染。快裝接頭通過材料創新、結構優化與智能監測技術,構建起的防泄漏體系,為系統穩定運行提供可靠保障。密封材料的升級是防泄漏的基礎。針對不同介質特性,快裝接頭采用多樣化密封材質:氟橡膠(FKM)適用于強腐蝕性化學介質,可耐受濃硫酸、液堿等高腐蝕性液體;食品級硅橡膠滿足衛生要求,常用于食品飲料行業;金屬密封墊片則在高溫、高壓工況下發揮優勢,如在蒸汽管道中,不銹鋼金屬墊片可承受450℃高溫與20MPa壓力。部分密封件還采用多層復合結構,例如PTFE包覆橡膠密封圈,兼具優異的化學穩定性與彈性,進一步提升密封性能。結...

-

溫州SS304快裝接頭零售

溫州SS304快裝接頭零售快裝接頭的標準化設計與行業規范是推動其廣泛應用、保障工業生產安全的基石。通過統一的標準與規范,快裝接頭得以在不同行業、不同設備間實現互換與兼容,提升整體生產效率與可靠性。在設計標準方面,國際標準化組織(ISO)制定了如ISO14743等一系列標準,對快裝接頭的尺寸規格、材料性能、壓力等級等進行明確規定。例如,ISO標準統一了快裝接頭的公稱直徑(DN)系列,從DN6到DN200,確保不同品牌產品的接口兼容性;同時對材料的化學成分、機械性能作出限定,要求主體材料抗拉強度不低于500MPa,以滿足工業應用需求。國內也出臺了GB/T系列標準,結合本土工業特點,細化食品級、防爆型等特殊用途快...

-

浙江加長快裝接頭ISO標準

浙江加長快裝接頭ISO標準隨著環保意識的提升與綠色制造理念的普及,快裝接頭的材料選擇逐漸向環保化、可持續化轉型。通過采用可回收、低污染、高性能的材料,不僅降低生產與使用過程中的環境負荷,更推動行業朝著循環經濟方向發展。可回收材料成為快裝接頭的重要選擇。不銹鋼憑借優異的耐腐蝕性能與無限次回收特性,成為應用的環保材質。304、316L不銹鋼快裝接頭在使用壽命結束后,可通過專業回收流程提煉再加工,金屬回收率超95%,減少資源浪費。鋁合金同樣具備輕質、度與可回收優勢,在航空航天與汽車制造領域,鋁合金快裝接頭回收后重熔制成新部件,有效降低能耗與碳排放。低污染、無毒害材料的應用保障生態安全。食品級快裝接頭采用符合FDA...

-

28.6mm快裝接頭廠商

28.6mm快裝接頭廠商在流體傳輸系統中,無論是工業生產的物料輸送,還是市政設施的給排水作業,系統的高效運行都依賴于可靠的連接部件。快裝接頭以其快速連接、密封與高度適配的特性,成為流體傳輸系統當之無愧的高效樞紐。快速連接是快裝接頭提升系統效率的關鍵。卡扣式、杠桿式等結構設計,使操作人員無需借助復雜工具,需簡單操作即可在數秒內完成管道或設備間的連接與分離。在石油化工行業的緊急檢修中,快裝接頭可將管道拆卸與重新組裝時間從數小時壓縮至半小時內,大幅減少設備停機時間,保障生產連續性。這種快速拆裝能力,讓流體傳輸系統能夠根據生產需求快速調整布局,實現靈活生產。的密封性能是快裝接頭保障流體傳輸安全的基石。其采用多重密...

-

不銹鋼快裝接頭廠家直銷

不銹鋼快裝接頭廠家直銷快裝接頭的材料選擇是保障其性能與壽命的,而科學的優化策略則能進一步提升其耐用性。針對不同應用場景的需求,合理選材并輔以結構、工藝優化,可延長快裝接頭的使用壽命。在材料選擇方面,需依據使用環境與工況差異精細匹配。對于食品醫藥行業,快裝接頭主體多采用316L不銹鋼,其低含碳量與高鉬特性,使其具備良好的耐腐蝕性,且表面經電解拋光處理后,粗糙度低、不易殘留污垢,符合衛生生產標準;密封件則選用FDA認證的硅橡膠,確保無有害物質析出。在化工、石油等強腐蝕環境中,哈氏合金、蒙乃爾合金等特種合金成為優先,它們能抵御強酸、強堿及高溫高壓的侵蝕,例如哈氏合金C-276在濕氯環境中仍能保持穩定性能。而在...

-

溫州21.5mm快裝接頭德標

溫州21.5mm快裝接頭德標在汽車制造向多車型混線生產、快速迭代升級轉型的背景下,柔性連接成為提升生產效率與靈活性的關鍵。快裝接頭以其快速拆裝、高度適配的特性,在汽車制造的多個環節實現柔性連接,推動生產線向智能化、柔性化方向發展。在總裝環節,快裝接頭用于汽車管路與線束的連接。卡扣式快裝接頭可實現燃油管路、制動管路的快速對接,操作人員徒手即可在數秒內完成連接,無需復雜工具與專業技能。當生產線需要切換車型時,不同規格的管路可通過快裝接頭的變徑組件實現快速適配,減少因車型差異導致的設備調整時間。例如,在某新能源汽車生產線上,電池冷卻管路采用快裝接頭連接后,車型切換時間從30分鐘縮短至5分鐘,有效提升混線生產效率。涂...

-

自動焊快裝接頭定做

自動焊快裝接頭定做在化工生產過程中,強酸、強堿、有機溶劑等強腐蝕介質的頻繁接觸,對快裝接頭的耐腐蝕性能提出極高挑戰。近年來,通過材料革新、表面處理升級與結構優化,化工領域快裝接頭在耐腐蝕技術上實現多項突破,有效提升設備運行可靠性。材料創新是耐腐蝕技術突破的。新型雙相不銹鋼因其兼具奧氏體與鐵素體組織特性,在抗點蝕、應力腐蝕方面表現優異,成為化工快裝接頭的主流材質。例如,2205雙相不銹鋼的耐腐蝕性是316L不銹鋼的2-3倍,能在含氯離子的化工環境中穩定服役。此外,特種合金材料如哈氏合金、蒙乃爾合金也廣泛應用,哈氏合金C-276對濕氯、氧化性酸具有極強耐受性,在氯堿化工、制藥等高腐蝕場景中,可將接頭使用...

-

浙江28.6mm快裝接頭詢價

浙江28.6mm快裝接頭詢價隨著環保意識的提升與綠色制造理念的普及,快裝接頭的材料選擇逐漸向環保化、可持續化轉型。通過采用可回收、低污染、高性能的材料,不僅降低生產與使用過程中的環境負荷,更推動行業朝著循環經濟方向發展。可回收材料成為快裝接頭的重要選擇。不銹鋼憑借優異的耐腐蝕性能與無限次回收特性,成為應用的環保材質。304、316L不銹鋼快裝接頭在使用壽命結束后,可通過專業回收流程提煉再加工,金屬回收率超95%,減少資源浪費。鋁合金同樣具備輕質、度與可回收優勢,在航空航天與汽車制造領域,鋁合金快裝接頭回收后重熔制成新部件,有效降低能耗與碳排放。低污染、無毒害材料的應用保障生態安全。食品級快裝接頭采用符合FDA...

-

浙江SS304快裝接頭報價

浙江SS304快裝接頭報價在追求經濟效益與生產效率的工業場景中,快裝接頭通過優化材料、簡化結構、降低安裝維護成本,成為實現低成本高效連接的理想選擇。其在于平衡性能與成本,以高性價比滿足多樣化連接需求。材料選擇上,優先采用性價比高的通用材質。碳鋼表面經過熱鍍鋅或達克羅處理,既能滿足一般工業環境的耐腐蝕要求,成本又低于不銹鋼;工程塑料材質如聚丙烯(PP)、聚氯乙烯(PVC),憑借良好的化學穩定性與低價格,廣泛應用于民用給排水、農業灌溉等領域。在滿足性能要求的前提下,避免過度使用昂貴的特種合金,通過表面處理技術提升材料綜合性能,實現成本與質量的比較好平衡。結構設計以簡化操作、降造難度為目標。采用卡扣式、插拔式等簡...