-

江蘇制造雕銑機哪家好

江蘇制造雕銑機哪家好控制系統故障 故障表現程序錯誤:加工過程中,機床不能按照預設的程序進行加工,如出現亂走刀、加工路徑錯誤等情況。 控制系統死機或重啟:在加工過程中,控制系統突然死機或自動重啟,導致加工中斷,這可能會損壞工件和刀具。這種情況通常是由于硬件過熱、電源...

2025-04-21 -

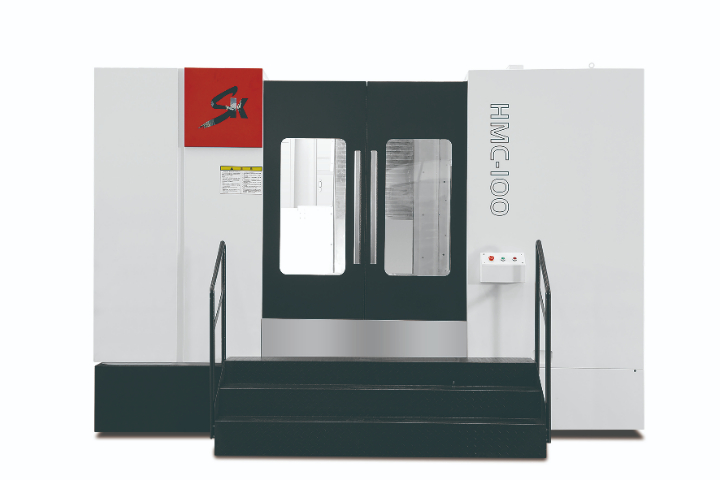

浙江制造臥式加工中心簡介

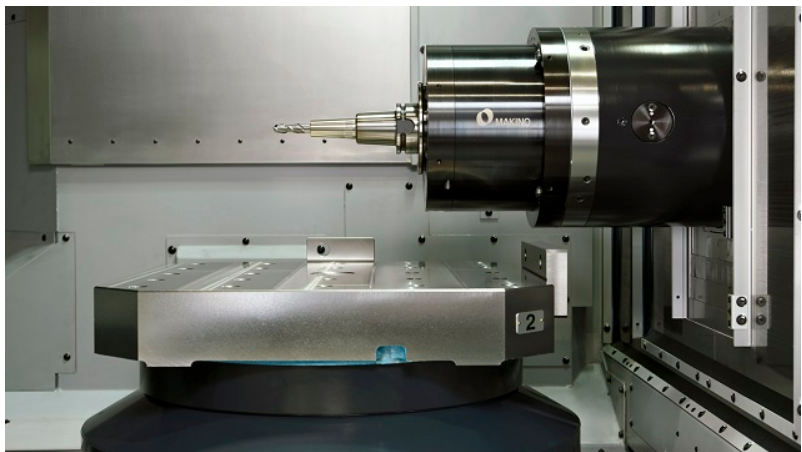

浙江制造臥式加工中心簡介刀具系統是臥式加工中心實現切削加工的關鍵部分。在日常維護中,要檢查刀具的安裝是否牢固,刀柄與主軸錐孔的配合是否緊密。定期檢查刀具的磨損情況,及時更換磨損嚴重的刀具。對于自動換刀系統(ATC),要檢查刀庫的轉動是否順暢,刀具的換位是否準確,換刀臂的動作是否靈...

2025-04-21 -

上海自動化臥式加工中心哪個好

上海自動化臥式加工中心哪個好模具作為工業生產的基礎工藝裝備,其質量和精度直接影響到產品的質量和生產效率。模具制造通常需要加工復雜的三維曲面和高精度的孔系,對加工設備的精度和表面質量要求極高。臥式加工中心在模具制造中具有獨特的優勢,其高精度的主軸和先進的控制系統能夠實現模具曲面的高精度加工...

2025-04-20 -

江蘇多功能數控車床哪家好

江蘇多功能數控車床哪家好全功能數控車床全功能數控車床具備較為完善的數控系統功能,如高精度的位置控制、多種插補功能(直線插補、圓弧插補、螺旋插補等)、刀具半徑補償、刀具長度補償、自動換刀功能等。它的主軸轉速和進給速度范圍較寬,可以適應不同材料和不同加工工藝的要求。在機械制造、汽車零部件...

2025-04-20 -

江蘇精密數控車床哪家便宜

江蘇精密數控車床哪家便宜起源與誕生20世紀40年代末,美國帕森斯公司在為美國空軍研制飛機的螺旋槳葉片時,因受制于其制作工藝要求高,開始研制計算機控制的機床加工設備。 1951年,首臺電子管數控車床樣機被正式研制成功,成功地解決了多品種小批量的復雜零件加工的自動化問題。 ...

2025-04-20 -

上海數控數控車床有哪些

上海數控數控車床有哪些液壓刀架驅動特點: 液壓刀架是利用液壓系統提供的動力來驅動刀盤旋轉。液壓系統通過液壓缸、液壓馬達等執行元件,將液壓能轉化為機械能,使刀架進行換刀操作。液壓刀架的優點是承載能力強,可以承受較大的切削力,并且在刀盤旋轉過程中更加平穩。其缺點是系統相對復雜...

2025-04-20 -

浙江可靠數控車床售后服務

浙江可靠數控車床售后服務正確操作數控車床對于保障加工質量、提高生產效率以及確保設備和人員安全至關重要。本操作指南將詳細介紹數控車床的操作流程及要點,幫助操作人員快速熟悉并掌握其使用方法。 加工尺寸測量與調整在加工過程中或加工完成后,使用合適的量具(如卡尺、千分尺、內徑量表等...

2025-04-20 -

浙江龍門加工中心生產廠家

浙江龍門加工中心生產廠家龍門加工中心猶如一座多功能的制造工廠,集多種加工工藝于一身。它不僅能夠進行常規的銑削、鏜削、鉆削、攻絲等加工操作,還具備多軸聯動加工能力。通過 X、Y、Z 三個基本坐標軸與旋轉坐標軸(如 A、B、C 軸)的協同運動,龍門加工中心可以在一次裝夾中完成復雜零件多個...

2025-04-20 -

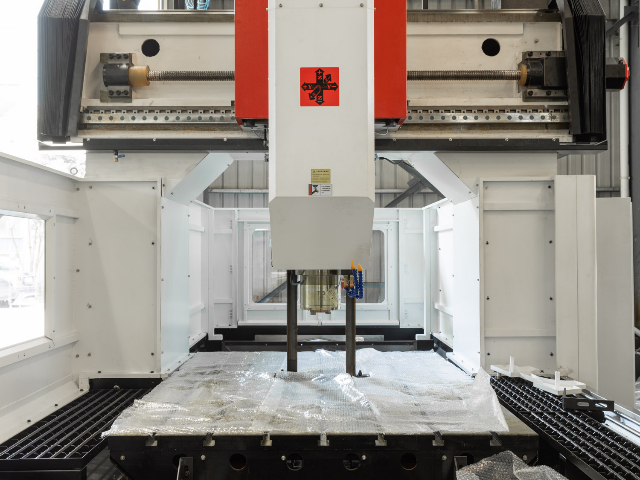

江蘇大型臥式加工中心廠家供應

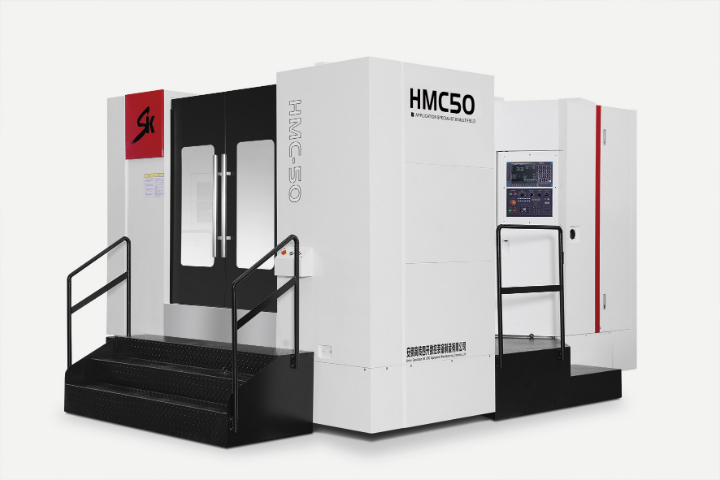

江蘇大型臥式加工中心廠家供應安全是臥式加工中心操作過程中的重中之重。在加工過程中,操作人員必須確保機床的安全防護裝置始終處于有效狀態。防護門應關閉嚴密,嚴禁在防護門打開的情況下進行加工操作,防止切屑飛濺傷人或操作人員誤觸運動部件。定期檢查安全防護裝置的傳感器、限位開關等部件是否靈敏可靠,...

2025-04-20 -

江蘇高效數控車床廠家

江蘇高效數控車床廠家經濟型數控車床經濟型數控車床主要以滿足一般精度要求和較低加工成本為目標。它通常采用較為簡單的數控系統,功能相對較少,但能夠完成基本的車削加工任務,如外圓、內孔、螺紋等加工。其主軸轉速和進給速度范圍相對較窄,機床的結構和配置也較為基礎。在一些小型加工廠或對加工精...

2025-04-19 -

安徽穩定龍門加工中心客服電話

安徽穩定龍門加工中心客服電話現代龍門加工中心的數控系統具備多種智能化功能。例如,自適應控制功能能夠根據加工過程中的切削力、主軸功率、刀具磨損等實時監測數據,自動調整切削參數,使機床始終處于比較好的加工狀態,保證加工精度和效率的同時,延長刀具壽命。智能編程功能則可以通過圖形化界面或導入 C...

2025-04-19 -

安徽穩定立式加工中心性能

安徽穩定立式加工中心性能汽車變速箱殼體的形狀復雜,內部有各種齒輪、軸等零部件的安裝孔和槽,對精度要求極高。 某汽車零部件制造企業運用立式加工中心來加工變速箱殼體。在加工前,通過CAD/CAM軟件進行三維建模和數控編程,精確規劃刀具路徑和加工參數。在加工過程中,由于立式加工中...

2025-04-19 -

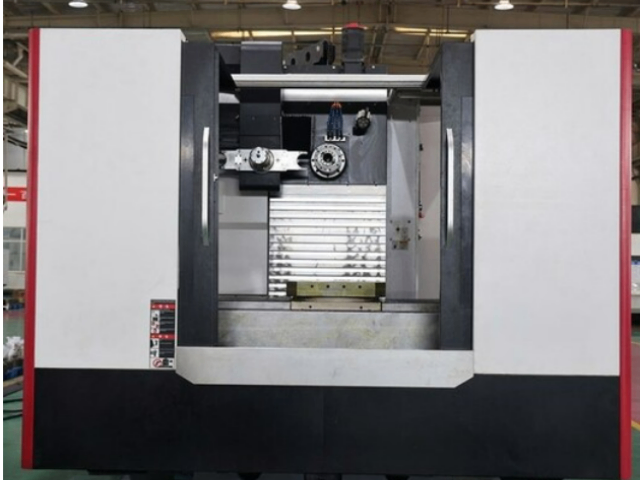

工業臥式加工中心廠家

工業臥式加工中心廠家隨著人工智能、傳感器技術和網絡通信技術的發展,智能化技術開始在臥式加工中心中得到廣泛應用。智能數控系統能夠根據加工過程中的實時數據(如切削力、振動、溫度等)自動調整切削參數,實現加工過程的自適應控制。同時,通過在機床上安裝各種傳感器和監測裝置,實現了對機床狀態...

2025-04-19 -

江蘇大型臥式加工中心大概價格

江蘇大型臥式加工中心大概價格近年來,隨著工業4.0和智能制造理念的深入推進,臥式加工中心又迎來了新的發展機遇和挑戰。 綠色環保制造環保意識的增強促使臥式加工中心在設計和制造過程中更加注重綠色環保。機床制造商通過采用節能型的電機、液壓系統和冷卻系統,優化切削液的使用和回收處理,減...

2025-04-19 -

浙江國內龍門加工中心怎么用

浙江國內龍門加工中心怎么用現代龍門加工中心的數控系統具備多種智能化功能。例如,自適應控制功能能夠根據加工過程中的切削力、主軸功率、刀具磨損等實時監測數據,自動調整切削參數,使機床始終處于比較好的加工狀態,保證加工精度和效率的同時,延長刀具壽命。智能編程功能則可以通過圖形化界面或導入 C...

2025-04-19 -

江蘇穩定雕銑機廠家報價

江蘇穩定雕銑機廠家報價在電子行業,數控雕銑機用于加工印刷電路板(PCB)、電子元器件外殼、手機零部件等。它可以在 PCB 上進行精細的鉆孔、開槽、銑削等加工操作,提高 PCB 的布線密度和電氣性能;同時,也能對電子元器件外殼進行高精度的成型加工,滿足電子產品小型化、輕量化、高性...

2025-04-19 -

江蘇穩定數控車床參數

江蘇穩定數控車床參數立式數控車床的主軸是垂直布置的。它主要適用于加工盤類、短軸類以及形狀較為復雜的回轉體零件。對于一些大型的法蘭盤、輪轂等零件,立式數控車床能夠充分發揮其優勢。在加工過程中,工件的裝夾和找正相對容易,因為工件的底面可以直接放置在工作臺上,通過卡盤或其他夾具進行夾緊...

2025-04-19 -

浙江國內龍門加工中心歡迎選購

浙江國內龍門加工中心歡迎選購龍門加工中心采用高速切削技術,通過提高主軸轉速、切削速度和進給速度來實現加工效率的大幅提升。高速切削能夠使刀具在單位時間內切除更多的材料,縮短加工時間。同時,由于切削速度快,切削熱來不及傳遞給工件,減少了工件的熱變形,有利于提高加工精度。在高速切削過程中,需要...

2025-04-19 -

江蘇精密數控車床

江蘇精密數控車床經濟型數控車床經濟型數控車床主要以滿足一般精度要求和較低加工成本為目標。它通常采用較為簡單的數控系統,功能相對較少,但能夠完成基本的車削加工任務,如外圓、內孔、螺紋等加工。其主軸轉速和進給速度范圍相對較窄,機床的結構和配置也較為基礎。在一些小型加工廠或對加工精...

2025-04-19 -

浙江穩定臥式加工中心電話

浙江穩定臥式加工中心電話在一些制造業領域,如航空航天、半導體、光學儀器等,對零部件的加工精度要求越來越高。為了滿足這些需求,臥式加工中心不斷追求更高的精度指標。通過采用高精度的主軸、直線電機驅動技術、納米級的測量反饋系統以及先進的熱變形控制技術,一些臥式加工中心的定位精度已達到亞微米...

2025-04-19 -

河北精密龍門加工中心價位

河北精密龍門加工中心價位建立完善的龍門加工中心設備檔案是實施長期維護策略的重要基礎。檔案內容應包括設備的基本信息(如型號、規格、購買日期、生產廠家等)、安裝調試記錄、使用說明書、維修記錄、保養記錄、精度檢測報告、改造升級記錄等。詳細記錄設備在整個生命周期內的各項信息,有助于維修人員快...

2025-04-19 -

上海龍門加工中心性能

上海龍門加工中心性能龍門加工中心采用高速切削技術,通過提高主軸轉速、切削速度和進給速度來實現加工效率的大幅提升。高速切削能夠使刀具在單位時間內切除更多的材料,縮短加工時間。同時,由于切削速度快,切削熱來不及傳遞給工件,減少了工件的熱變形,有利于提高加工精度。在高速切削過程中,需要...

2025-04-19 -

多功能龍門加工中心

多功能龍門加工中心時間就是金錢,在制造業競爭日益激烈的情況下,加工效率成為企業生存與發展的關鍵因素之一,而龍門加工中心在這方面表現良好。首先,其采用的高速切削技術顯著提高了材料去除率。通過提高主軸轉速、切削速度和進給速度,龍門加工中心能夠在更短的時間內完成零件的加工任務。例如在...

2025-04-19 -

智能數控車床行價

智能數控車床行價回轉式刀架結構特點:回轉式刀架是數控車床中最常見的刀架類型之一。它主要由刀盤、分度機構、傳動機構和夾緊機構等部分組成。刀盤上有多個刀位,可以安裝不同類型的刀具,如外圓車刀、內孔車刀、螺紋車刀等。通過分度機構,刀盤可以精確地旋轉,將所需刀具轉換到工作位置。傳動機...

2025-04-18 -

可靠龍門加工中心怎么用

可靠龍門加工中心怎么用在現代制造業中,龍門加工中心作為高精度、高效率的加工設備,扮演著舉足輕重的角色。為了保證其長期穩定運行,發揮好的性能,科學合理的維護與保養工作不可或缺。這不僅能夠延長設備的使用壽命,降低維修成本,還能持續保障加工精度,提高生產效率,使企業在激烈的市場競爭中...

2025-04-18 -

浙江雕銑機哪個好

浙江雕銑機哪個好提升加工效率的方法高速主軸與進給系統的應用: 提高主軸轉速:采用高轉速的主軸,能夠實現更高的切削速度,從而有效減少切削時間,提高加工效率。 例如,一些高速雕銑機的主軸轉速可達數萬轉甚至更高。 快速進給系統:配備快速響應的進給系統,如直線電...

2025-04-18 -

自動化立式加工中心價格

自動化立式加工中心價格立式加工中心的特點之一便是其優異的高精度加工能力。它采用了高精度的滾珠絲杠、直線導軌以及先進的伺服控制系統,能夠實現微米級甚至亞微米級的定位精度與重復定位精度。在加工航空航天零部件、精密模具以及電子產品的微小零件時,這種高精度特性尤為關鍵。例如,在制造航空發動...

2025-04-18 -

安徽高效臥式加工中心性能

安徽高效臥式加工中心性能臥式加工中心的發展趨勢與挑戰: 智能化與自動化程度提升:在工業 4.0 和智能制造的大背景下,臥式加工中心的智能化和自動化程度將進一步提升。機床將具備更強大的自適應控制能力、智能編程功能、遠程監控與診斷功能等,實現加工過程的自主優化和無人化生產。此外...

2025-04-18 -

江蘇直銷臥式加工中心哪家好

江蘇直銷臥式加工中心哪家好進入 20 世紀 70 年代,隨著電子技術、計算機技術和伺服控制技術的飛速發展,臥式加工中心迎來了重要的技術突破期。 高速主軸技術的興起,為了提高加工效率,高速主軸技術成為研究熱點。通過采用新型軸承(如陶瓷軸承、磁懸浮軸承)、優化主軸結構設計以及先進...

2025-04-18 -

多功能龍門加工中心哪家便宜

多功能龍門加工中心哪家便宜隨著工業互聯網技術的發展,龍門加工中心也逐漸具備了聯網功能。通過工業以太網或無線網絡,機床可以與企業內部的生產管理系統、設計部門以及外部的供應商、客戶等進行信息交互。企業管理人員可以遠程監控機床的運行狀態,包括加工進度、設備利用率、故障報警等信息,以便及時做出...

2025-04-18