-

河南制造甲醇制氫催化劑

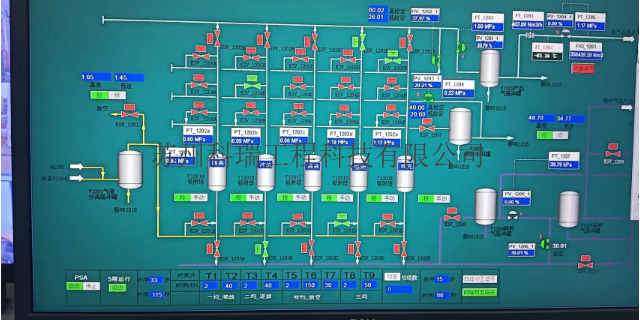

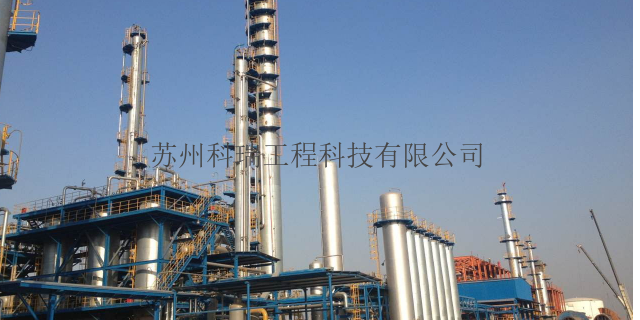

河南制造甲醇制氫催化劑工藝流程與設備集成設計甲醇裂解制氫的工藝流程涵蓋原料預處理、反應轉(zhuǎn)化、氣體分離及產(chǎn)品提純四大模塊。原料準備階段需將甲醇與脫鹽水按1:,通過計量泵精確流量后送入汽化過熱器,采用導熱油間接加熱至280℃形成過熱蒸汽。轉(zhuǎn)化反應器采用固定床結(jié)構,內(nèi)部填充銅...

2025-05-22 -

四川甲醇制氫催化劑生產(chǎn)廠家

四川甲醇制氫催化劑生產(chǎn)廠家原料氣中的雜質(zhì)是導致甲醇制氫催化劑中毒的主要因素。硫、氯、磷等化合物進入反應體系后,會與催化劑活性組分發(fā)生化學反應,生成穩(wěn)定的化合物,從而使活性組分失去活性。例如,硫化合物與銅基催化劑中的銅發(fā)生反應,生成硫化銅,導致銅活性位點的減少,嚴重影響催化劑的活性和選擇...

2025-05-22 -

海南甲醇制氫催化劑設備

海南甲醇制氫催化劑設備在甲醇制氫反應過程中,由于反應介質(zhì)的沖刷、溶解以及化學侵蝕等作用,催化劑中的活性組分可能會逐漸流失。對于負載型催化劑,活性組分與載體之間的結(jié)合力較弱,在反應條件下容易發(fā)生脫落。例如,在酸性或堿性反應環(huán)境中,活性組分可能會發(fā)生溶解,導致活性組分濃度降低,催化劑活...

2025-05-22 -

青海耐高溫甲醇制氫催化劑

青海耐高溫甲醇制氫催化劑甲醇制氫催化劑的創(chuàng)新聚焦高效化、綠色化與智能化。在材料層面,量子點催化(如CsPbBr?)利用可見光驅(qū)動甲醇脫氫,量子效率突破85%;超臨界流體反應(SCMH?)在300℃/15MPa下縮短反應時間至傳統(tǒng)1/20。工藝革新方面,光熱協(xié)同制氫(等離子體共振反應器...

2025-05-22 -

海南變壓吸附甲醇制氫催化劑

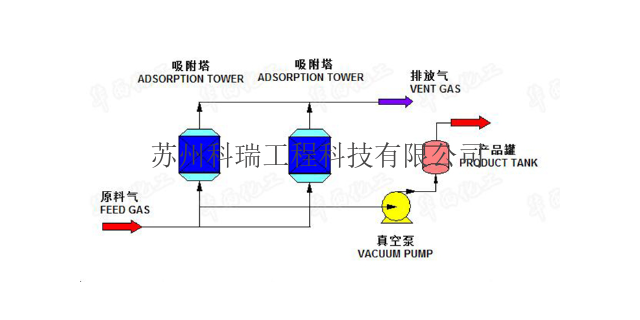

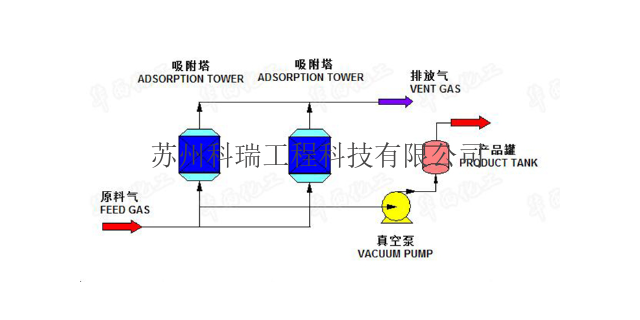

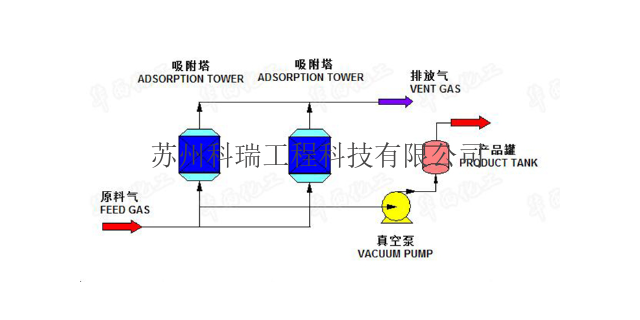

海南變壓吸附甲醇制氫催化劑氫氣純化技術路線對比氫氣純化是甲醇裂解制氫工藝的關鍵環(huán)節(jié),直接影響產(chǎn)品質(zhì)量與應用范圍。變壓吸附(PSA)技術憑借操作彈性大、能耗低的優(yōu)勢占據(jù)主導地位,其在于吸附劑配比優(yōu)化。采用活性炭:分子篩:硅膠=3:3:30的復合吸附劑,配合,可使氫氣回收率達9...

2025-05-22 -

西藏甲醇制氫催化劑哪家好

西藏甲醇制氫催化劑哪家好催化劑的實際應用需綜合考慮反應熱管理、原料適應性、產(chǎn)物分離成本等工程因素,以下為典型工業(yè)場景解析:氫燃料電池分布式供氫系統(tǒng)案例:某日本企業(yè)開發(fā)的車載甲醇重整制氫模塊,采用Pt-ZrO?催化劑,體積功率密度達,可在-30℃冷啟動,10分鐘內(nèi)產(chǎn)出純度,...

2025-05-22 -

新型變壓吸附提氫吸附劑哪家好

新型變壓吸附提氫吸附劑哪家好變壓吸附提氫吸附劑的再生是保證吸附過程連續(xù)穩(wěn)定運行的關鍵環(huán)節(jié)。常見的再生方式有降壓解吸、真空解吸和沖洗解吸等。降壓解吸是為基礎的再生方式,通過降低吸附床層的壓力,使吸附劑表面的雜質(zhì)氣體分子的吸附平衡向解吸方向移動,從而實現(xiàn)吸附劑的再生。這種方式操作簡單,但解吸...

2025-05-22 -

陜西加工天然氣制氫設備

陜西加工天然氣制氫設備天然氣制氫設備的技術創(chuàng)新聚焦高效化、低成本化和低碳化。在高效化方面,高溫無機陶瓷透氧膜技術用于部分氧化制氫,可替代空分裝置,降低氧氣成本,使裝置投資降低25-30%,生產(chǎn)成本降低30-50%。自熱重整技術通過耦合放熱與吸熱反應,優(yōu)化能量利用,解決催化劑床層熱點...

2025-05-17 -

撬裝天然氣制氫設備供應商家

撬裝天然氣制氫設備供應商家天然氣制氫的碳排放主要來自原料生產(chǎn)(1.8kg CO?/kg H?)和工藝過程(0.5kg CO?/kg H?),全生命周期碳強度為2.3kg CO?e/kg H?,較煤制氫降低55%。采用CCUS技術后,碳排放可降至0.3kg CO?e/kg H?,接近藍氫...

2025-05-17 -

寧夏推廣天然氣制氫設備

寧夏推廣天然氣制氫設備近日,國內(nèi)某能源巨頭宣布,旗下位于西部地區(qū)的天然氣制氫工廠完成技術升級與產(chǎn)能擴建項目。該工廠采用全新的高效轉(zhuǎn)化爐技術,結(jié)合自主研發(fā)的高性能催化劑,使得天然氣制氫效率大幅提高。升級后,工廠日產(chǎn)氫氣量從原來的 5 噸提升至 8 噸,產(chǎn)能增長 60%。據(jù)了解,新技術...

2025-05-17 -

上海甲醇天然氣制氫設備

上海甲醇天然氣制氫設備天然氣制氫過程會產(chǎn)生大量二氧化碳排放,對環(huán)境造成負面影響。據(jù)估算,每生產(chǎn) 1 千克氫氣,蒸汽重整制氫約排放 10-12 千克二氧化碳。為應對這一挑戰(zhàn),碳捕集、利用與封存(CCUS)技術逐漸應用于天然氣制氫領域。通過在制氫過程中捕集二氧化碳,并將其運輸?shù)胶线m的地...

2025-05-17 -

遼寧甲醇裂解天然氣制氫設備

遼寧甲醇裂解天然氣制氫設備天然氣制氫成本下降,市場競爭力增強隨著技術進步和規(guī)模效應顯現(xiàn),天然氣制氫成本近年來持續(xù)下降。據(jù)行業(yè)研究機構數(shù)據(jù)顯示,過去兩年內(nèi),天然氣制氫的平均成本下降了 15%。成本下降主要得益于多個方面。一方面,高效制氫設備的研發(fā)和應用,提高了生產(chǎn)效率,降低了單位氫氣的能...

2025-05-17 -

湖北變壓吸附天然氣制氫設備

湖北變壓吸附天然氣制氫設備技術水平:先進的制氫技術可以提高能源利用效率、降低原料消耗和減少設備投資,從而降**氫成本。例如,新型的轉(zhuǎn)化技術、催化劑的研發(fā)應用等,都可以提高制氫的效率和經(jīng)濟性4。運輸和儲存成本6:氫氣的運輸和儲存需要特定的設備和技術支持。如果制氫工廠與氫氣需求...

2025-05-17 -

天然氣天然氣制氫設備設備價格

天然氣天然氣制氫設備設備價格能量系統(tǒng)集成與能效提升天然氣制氫的能效優(yōu)化需實現(xiàn)熱力學平衡與過程集成的協(xié)同。通過熱電聯(lián)產(chǎn)(CHP)技術,將重整爐煙氣余熱(600-800℃)用于發(fā)電和蒸汽生產(chǎn),系統(tǒng)綜合能效從65%提升至82%。新型化學鏈重整(CLR)工藝采用載氧體(如Fe?O?/Al?O?)...

2025-05-17 -

制造天然氣制氫設備費用

制造天然氣制氫設備費用安全風險防控與標準體系天然氣制氫裝置的安全管理需覆蓋原料儲運、反應控制及尾氣處理全鏈條。甲烷-空氣混合物極限為5-15%(V/V),需采用氮氣置換系統(tǒng)和激光甲烷檢測儀(檢測限1ppm)實現(xiàn)雙重防護。重整爐超溫是主要風險源,通過在催化劑床層布置20組熱電偶,配合...

2025-05-17 -

廣西甲醇天然氣制氫設備

廣西甲醇天然氣制氫設備在天然氣制氫過程中,催化劑對反應的進行至關重要。蒸汽重整常用鎳基催化劑,鎳具有良好的催化活性和選擇性,能降低反應活化能,促進甲烷與水蒸氣的重整反應。但鎳基催化劑易積碳,導致催化劑失活。為解決這一問題,科研人員通過添加助劑,如稀土元素鑭、鈰等,提高催...

2025-05-17 -

湖南新型天然氣制氫設備

湖南新型天然氣制氫設備天然氣制氫過程會產(chǎn)生大量二氧化碳排放,對環(huán)境造成負面影響。據(jù)估算,每生產(chǎn) 1 千克氫氣,蒸汽重整制氫約排放 10-12 千克二氧化碳。為應對這一挑戰(zhàn),碳捕集、利用與封存(CCUS)技術逐漸應用于天然氣制氫領域。通過在制氫過程中捕集二氧化碳,并將其運輸?shù)胶线m的地...

2025-05-17 -

北京新型天然氣制氫設備

北京新型天然氣制氫設備然氣制氫優(yōu)勢 - 資源豐富:從資源角度看,天然氣制氫優(yōu)勢。全球天然氣儲量豐富,分布廣。據(jù)統(tǒng)計,已探明的天然氣儲量足夠支撐未來較長時間的能源需求。相比其他一些制氫原料,如煤炭制氫受限于煤炭資源的地域分布及環(huán)保壓力,天然氣在資源獲取上更為便捷。在中東、俄羅斯等地區(qū)...

2025-05-17 -

湖南天然氣天然氣制氫設備

湖南天然氣天然氣制氫設備天然氣制氫設備根據(jù)工藝需求分為多種類型。大型制氫裝置主要采用頂燒爐、側(cè)燒爐和梯臺爐等重整爐型。頂燒爐因燃燒器布置在輻射室頂部,具有熱效率高、占地面積小、操作簡便等優(yōu)勢,成為新建工廠的優(yōu)先。側(cè)燒爐和梯臺爐因歷史原因在存量裝置中仍有應用,但新建項目已較少采用。此外...

2025-05-17 -

湖南加工天然氣制氫設備

湖南加工天然氣制氫設備技術水平:先進的制氫技術可以提高能源利用效率、降低原料消耗和減少設備投資,從而降**氫成本。例如,新型的轉(zhuǎn)化技術、催化劑的研發(fā)應用等,都可以提高制氫的效率和經(jīng)濟性4。運輸和儲存成本6:氫氣的運輸和儲存需要特定的設備和技術支持。如果制氫工廠與氫氣需求...

2025-05-17 -

吉林資質(zhì)天然氣制氫設備

吉林資質(zhì)天然氣制氫設備天然氣制氫技術正朝著**碳化、智能化和模塊化方向演進。催化劑領域,單原子合金催化劑(Ni-Cu SAAs)將甲烷轉(zhuǎn)化溫度壓低至650℃,同時將貴金屬用量減少95%。反應器設計方面,微通道重整器(通道尺寸<500μm)通過強化傳熱傳質(zhì),使氫氣產(chǎn)率提升30%,設備...

2025-05-17 -

海南節(jié)能天然氣制氫設備

海南節(jié)能天然氣制氫設備天然氣制氫過程會產(chǎn)生大量二氧化碳排放,對環(huán)境造成負面影響。據(jù)估算,每生產(chǎn) 1 千克氫氣,蒸汽重整制氫約排放 10-12 千克二氧化碳。為應對這一挑戰(zhàn),碳捕集、利用與封存(CCUS)技術逐漸應用于天然氣制氫領域。通過在制氫過程中捕集二氧化碳,并將其運輸?shù)胶线m的地...

2025-05-17 -

上海定制天然氣制氫設備

上海定制天然氣制氫設備天然氣制氫的碳排放主要來自原料生產(chǎn)(1.8kg CO?/kg H?)和工藝過程(0.5kg CO?/kg H?),全生命周期碳強度為2.3kg CO?e/kg H?,較煤制氫降低55%。采用CCUS技術后,碳排放可降至0.3kg CO?e/kg H?,接近藍氫...

2025-05-16 -

哪些天然氣制氫設備在哪里

哪些天然氣制氫設備在哪里隨著工業(yè)技術的滲透,天然氣制氫設備正從“人工操控”向“自主決策”轉(zhuǎn)型。工業(yè)互聯(lián)網(wǎng)平臺將成為**基礎設施:分布式傳感器網(wǎng)絡(如紅外熱像儀、激光氣體分析儀)實時采集設備運行參數(shù)(溫度場、壓力波動、催化劑活性衰減速率),通過邊緣計算節(jié)點進行預處理后,傳輸...

2025-05-16 -

廣東甲醇裂解制氫有哪些

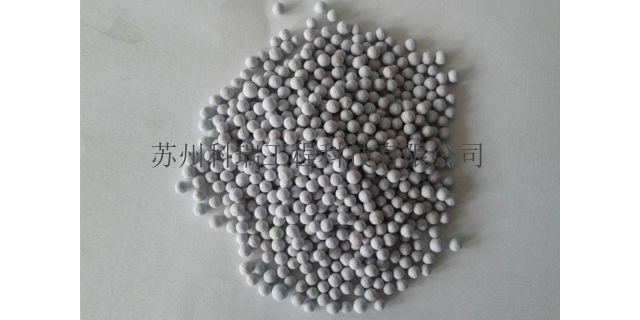

廣東甲醇裂解制氫有哪些在甲醇裂解制氫過程中,催化劑對反應的進行起著決定性作用。目前,工業(yè)上廣泛應用的是銅基催化劑,以氧化銅為活性組分,氧化鋅、氧化鋁為助劑和載體。銅基催化劑在低溫下就具備良好的催化活性,能降低甲醇裂解的活化能,提升反應速率。但銅基催化劑的抗毒化能力較弱,...

2025-05-16 -

浙江資質(zhì)甲醇裂解制氫

浙江資質(zhì)甲醇裂解制氫蘇州科瑞專注于甲醇裂解制氫領域,其研發(fā)的催化劑為這一制氫過程注入強大動力。在甲醇裂解反應中,我們的催化劑憑借獨特的活性位點,能迅速促使甲醇分子分解。通過精細的原子排列與電子結(jié)構設計,極大地加快了反應速率。實驗數(shù)據(jù)表明,在同等條件下,使用蘇州科瑞催化劑的...

2025-05-16 -

節(jié)能甲醇裂解制氫費用

節(jié)能甲醇裂解制氫費用在甲醇裂解制氫過程中,副反應的發(fā)生會影響氫氣純度。蘇州科瑞的催化劑具有極高的選擇性,能夠精細地引導反應朝著生成氫氣的方向進行。通過對反應路徑的巧妙調(diào)控,有效抑制如生成一氧化碳、甲烷等副反應的發(fā)生。經(jīng)實際生產(chǎn)驗證,采用我們的催化劑進行甲醇裂解制氫,氫...

2025-05-16 -

北京高科技甲醇裂解制氫

北京高科技甲醇裂解制氫盡管甲醇裂解制氫具有諸多優(yōu)勢,但在發(fā)展過程中仍面臨諸多挑戰(zhàn)。技術層面,現(xiàn)有催化劑雖能滿足基本生產(chǎn)需求,但在活性、選擇性和壽命方面仍有提升空間。例如,在長時間運行過程中,催化劑易受雜質(zhì)影響發(fā)生中毒失活,導致制氫效率下降,增加更換催化劑的成本和維護難度...

2025-05-16 -

四川甲醇裂解制氫排名

四川甲醇裂解制氫排名在甲醇制氫工程實踐中,催化劑選型與工藝的適配性至關重要。不同的甲醇制氫工藝,如甲醇水蒸氣重整、部分氧化、自熱重整等,對催化劑的性能要求各異。例如,甲醇水蒸氣重整工藝需要催化劑在較低溫度下具有高活性和選擇性,而部分氧化工藝則更注重催化劑在高溫下的穩(wěn)定性。同時,原...

2025-05-16 -

海南催化燃燒甲醇裂解制氫

海南催化燃燒甲醇裂解制氫甲醇裂解制氫設備在交通、工業(yè)及分布式能源領域應用***。交通領域,甲醇制氫燃料電池汽車(如吉利甲醇重卡)通過車載設備實現(xiàn)"即產(chǎn)即用",續(xù)航突破1200公里,加注時間*3分鐘,解決加氫站不足問題。工業(yè)領域,粉末冶金行業(yè)使用高純氫氣作還原保護氣,甲醇制氫成本較傳統(tǒng)...

2025-05-16