-

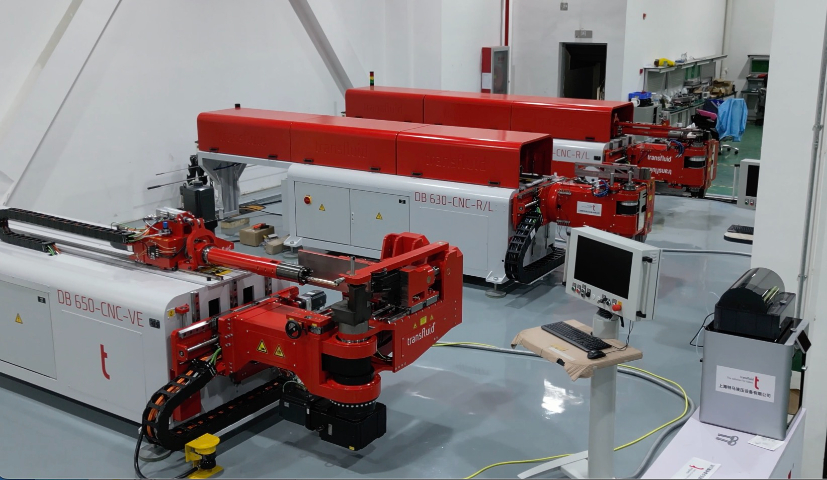

馬鞍山全斯福彎管機(jī)多少錢(qián)一臺(tái)

馬鞍山全斯福彎管機(jī)多少錢(qián)一臺(tái)數(shù)控彎管機(jī)的智能化升級(jí)正推動(dòng)其向 “工業(yè) 4.0” 制造終端演進(jìn),設(shè)備搭載的邊緣計(jì)算模塊可實(shí)現(xiàn)全流程數(shù)據(jù)采集與分析。在汽車(chē)排氣系統(tǒng)生產(chǎn)線中,多臺(tái)數(shù)控彎管機(jī)通過(guò) 5G 網(wǎng)絡(luò)互聯(lián),將彎曲壓力、模具溫度、管材損耗率等數(shù)據(jù)實(shí)時(shí)上傳至云端平臺(tái),AI 算法據(jù)此優(yōu)化生產(chǎn)排程,使設(shè)備綜合效率(OEE)提升 22%。設(shè)備還集成了視覺(jué)檢測(cè)功能,線陣相機(jī)在管材彎曲過(guò)程中實(shí)時(shí)掃描表面,通過(guò)深度學(xué)習(xí)模型識(shí)別 0.1mm 級(jí)的細(xì)微裂紋,某新能源汽車(chē)電池冷卻管生產(chǎn)線應(yīng)用該技術(shù)后,產(chǎn)品出廠不良率從 0.3% 降至 0.02%。這種智能化升級(jí)不只提升了單機(jī)加工精度,更使數(shù)控彎管機(jī)成為連接工廠數(shù)字化系統(tǒng)的關(guān)鍵節(jié)點(diǎn)。伺服彎管系統(tǒng)響...

2025-06-03標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

上海自動(dòng)彎管機(jī)多少錢(qián)一臺(tái)

上海自動(dòng)彎管機(jī)多少錢(qián)一臺(tái)設(shè)備搭載的智能監(jiān)測(cè)系統(tǒng)為彎管加工提供了全流程質(zhì)量管控能力。多組傳感器實(shí)時(shí)采集彎曲壓力、管材溫度、模具磨損度等數(shù)據(jù),通過(guò)邊緣計(jì)算模塊進(jìn)行實(shí)時(shí)分析,當(dāng)檢測(cè)到管材壁厚偏差超過(guò) 0.05mm 時(shí),系統(tǒng)會(huì)自動(dòng)調(diào)整彎曲速度以補(bǔ)償變形量。在醫(yī)療器械導(dǎo)管加工中,這種實(shí)時(shí)監(jiān)測(cè)功能尤為關(guān)鍵 —— 某微創(chuàng)設(shè)備制造商使用配備紅外測(cè)溫的彎管機(jī),將 PEEK 材料導(dǎo)管的彎曲熱損傷率從 22% 降至 3% 以下,確保了導(dǎo)管在人體內(nèi)的生物相容性。數(shù)據(jù)還會(huì)同步上傳至工廠 MES 系統(tǒng),形成每件產(chǎn)品的加工檔案,為質(zhì)量追溯與工藝優(yōu)化提供完整數(shù)據(jù)鏈。?搭載激光測(cè)距裝置,實(shí)時(shí)監(jiān)測(cè)管材彎曲狀態(tài),動(dòng)態(tài)調(diào)整工藝參數(shù)。上海自動(dòng)彎管機(jī)多少錢(qián)一臺(tái)...

2025-06-03標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

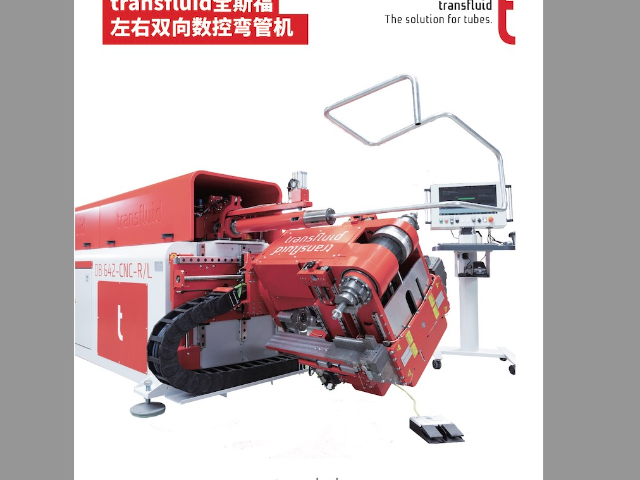

合肥全斯福彎管機(jī)

合肥全斯福彎管機(jī)柔性生產(chǎn)能力讓全自動(dòng)彎管機(jī)在多品種切換場(chǎng)景中展現(xiàn)出強(qiáng)大適應(yīng)性,通過(guò)快速換型技術(shù)實(shí)現(xiàn) “分鐘級(jí)” 生產(chǎn)切換。設(shè)備的模具庫(kù)采用智能倉(cāng)儲(chǔ)設(shè)計(jì),機(jī)械臂可根據(jù)生產(chǎn)工單自動(dòng)抓取對(duì)應(yīng)模具,配合電動(dòng)調(diào)節(jié)的主軸軸距,無(wú)需人工校準(zhǔn)即可完成不同管徑管材的加工切換。某汽車(chē)零部件供應(yīng)商引入該類設(shè)備后,實(shí)現(xiàn)了從轎車(chē)排氣管到 SUV 防撞梁的生產(chǎn)切換時(shí)間從 45 分鐘壓縮至 8 分鐘,單日可完成 12 個(gè)品種的混線生產(chǎn),產(chǎn)能利用率提升 65%。設(shè)備還支持云端工藝參數(shù)庫(kù)調(diào)用,操作人員掃描管材物料碼即可下載對(duì)應(yīng)加工程序,大幅減少了品種切換時(shí)的調(diào)試失誤。?高鐵制動(dòng)系統(tǒng)的銅管彎曲需依賴數(shù)控設(shè)備,確保高壓管路的安全性與可靠性。合肥全...

2025-06-03標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

虹口區(qū)德國(guó)全斯福彎管機(jī)定做

虹口區(qū)德國(guó)全斯福彎管機(jī)定做在提升生產(chǎn)效率方面,全自動(dòng)彎管機(jī)的高速加工能力與智能排產(chǎn)系統(tǒng)形成了高效協(xié)同。設(shè)備的快速換模機(jī)構(gòu)可在 3 分鐘內(nèi)完成不同彎曲半徑模具的切換,搭配管材自動(dòng)送料架,能實(shí)現(xiàn) “上料 - 彎曲 - 下料” 的全流程無(wú)人化操作。某鋼結(jié)構(gòu)加工廠引入該類設(shè)備后,單根建筑用彎管的加工時(shí)間從傳統(tǒng)工藝的 8 分鐘縮短至 3 分鐘,日產(chǎn)能提升近 200%。更值得關(guān)注的是,設(shè)備內(nèi)置的生產(chǎn)管理軟件可對(duì)接工廠 ERP 系統(tǒng),根據(jù)訂單優(yōu)先級(jí)自動(dòng)排序生產(chǎn)任務(wù),動(dòng)態(tài)調(diào)整加工參數(shù),在多品種混線生產(chǎn)場(chǎng)景中,將訂單交付周期平均縮短 30% 以上,充分滿足了現(xiàn)代制造業(yè)小批量、多批次的生產(chǎn)需求。?醫(yī)療器械中的不銹鋼管件(如手術(shù)床支架),經(jīng)...

2025-06-03標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

合肥機(jī)器人彎管機(jī)生產(chǎn)廠家

合肥機(jī)器人彎管機(jī)生產(chǎn)廠家在醫(yī)療器械制造領(lǐng)域,全自動(dòng)彎管機(jī)以潔凈加工能力滿足行業(yè)特殊需求。設(shè)備采用全封閉防塵設(shè)計(jì),配備負(fù)壓吸塵系統(tǒng),可實(shí)時(shí)清理加工過(guò)程中產(chǎn)生的金屬碎屑。針對(duì)醫(yī)用氣體管路、內(nèi)窺鏡導(dǎo)管等精密管件,設(shè)備的高精度定位系統(tǒng)可對(duì)直徑 3mm 以下的微小管材進(jìn)行穩(wěn)定加工,彎曲角度誤差控制在 ±0.3° 以內(nèi)。其接觸管材的部件均采用醫(yī)用級(jí)不銹鋼材質(zhì),并通過(guò)特殊表面處理工藝防止交叉污染,符合 GMP 生產(chǎn)規(guī)范要求,為醫(yī)療器械的安全性與可靠性提供保障。設(shè)備搭載的相控陣超聲探傷模塊,對(duì)彎管進(jìn)行徹底檢測(cè),缺陷檢出率高。合肥機(jī)器人彎管機(jī)生產(chǎn)廠家新興技術(shù)與彎管機(jī)的融合正推動(dòng)加工工藝向更高維度發(fā)展。配備激光測(cè)徑儀的彎管機(jī)可在彎曲過(guò)程...

2025-06-03標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

金山區(qū)自動(dòng)彎管機(jī)廠家

金山區(qū)自動(dòng)彎管機(jī)廠家集成化質(zhì)量檢測(cè)系統(tǒng)為數(shù)控彎管機(jī)構(gòu)建了全流程品控防線,實(shí)現(xiàn)加工與檢測(cè)的無(wú)縫銜接。設(shè)備內(nèi)置的激光測(cè)徑儀以 500Hz 頻率掃描管材截面,當(dāng)檢測(cè)到橢圓度超過(guò) 0.8% 時(shí)立即觸發(fā)補(bǔ)償機(jī)制,某航空導(dǎo)管廠應(yīng)用該技術(shù)后,薄壁鈦管的一次性合格率從 82% 提升至 99%。視覺(jué)檢測(cè)模塊通過(guò)深度學(xué)習(xí)算法識(shí)別 0.05mm 級(jí)的細(xì)微裂紋,在汽車(chē)制動(dòng)管生產(chǎn)中替代了傳統(tǒng)人工抽檢,使不良率降至 0.03% 以下。彎曲角度的鐳射跟蹤檢測(cè)則能在加工完成后 3 秒內(nèi)出具檢測(cè)報(bào)告,數(shù)據(jù)自動(dòng)上傳至質(zhì)量管理系統(tǒng),為 ISO 認(rèn)證提供完整追溯鏈。數(shù)控彎管機(jī)的普及推動(dòng)管材加工行業(yè)向智能化、少人化生產(chǎn)轉(zhuǎn)型,降低人力成本。金山區(qū)自動(dòng)彎管機(jī)...

2025-06-03標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

蘇州數(shù)控彎管機(jī)價(jià)格

蘇州數(shù)控彎管機(jī)價(jià)格人機(jī)交互界面的智能化升級(jí),使數(shù)控彎管機(jī)的操作便捷性實(shí)現(xiàn)質(zhì)的飛躍。配備 15 英寸電容觸摸屏的機(jī)型,支持手勢(shì)縮放查看三維彎管模型,操作人員通過(guò)拖拽虛擬管件即可完成彎曲路徑的初步規(guī)劃。某衛(wèi)浴企業(yè)使用的設(shè)備內(nèi)置 “工藝向?qū)А?功能,選擇 “水龍頭彎管” 材質(zhì)與管徑后,系統(tǒng)自動(dòng)推薦模具組合與彎曲參數(shù),新手操作人員 1 小時(shí)內(nèi)即可單獨(dú)完成打樣,較傳統(tǒng)培訓(xùn)模式效率提升 5 倍。界面還支持多語(yǔ)言實(shí)時(shí)切換,在跨國(guó)車(chē)企的東南亞工廠中,中、英、泰三語(yǔ)操作界面使設(shè)備調(diào)試時(shí)間縮短 30%,促進(jìn)了全球化生產(chǎn)部署。具備多軸聯(lián)動(dòng)功能,能對(duì)不銹鋼、鋁合金等多種材質(zhì)管材進(jìn)行復(fù)雜角度彎曲。蘇州數(shù)控彎管機(jī)價(jià)格在綠色制造領(lǐng)域,數(shù)控彎...

2025-06-03標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

徐匯區(qū)德國(guó)全斯福彎管機(jī)

徐匯區(qū)德國(guó)全斯福彎管機(jī)數(shù)控彎管機(jī)的能效優(yōu)化策略兼顧了生產(chǎn)效率與綠色制造需求。伺服電機(jī)的節(jié)能模式在待機(jī)時(shí)功耗<30W,某空調(diào)企業(yè) 20 臺(tái)設(shè)備年節(jié)電約 4.5 萬(wàn)度;能量回收系統(tǒng)將制動(dòng)能量轉(zhuǎn)化為電能存儲(chǔ),在連續(xù)生產(chǎn)中可滿足設(shè)備 15% 的電力需求。液壓系統(tǒng)采用變量柱塞泵,根據(jù)彎曲負(fù)荷自動(dòng)調(diào)節(jié)流量,較定量泵機(jī)型減少 30% 的液壓油損耗。某壓力容器廠引入配備余熱回收裝置的彎管機(jī),將液壓油冷卻產(chǎn)生的熱量用于車(chē)間供暖,每年減少碳排放約 12 噸,實(shí)現(xiàn)了經(jīng)濟(jì)效益與環(huán)境效益的雙贏。彎管模具采用耐磨合金材質(zhì),使用壽命達(dá) 10 萬(wàn)次以上,降低耗材更換頻率。徐匯區(qū)德國(guó)全斯福彎管機(jī)面對(duì)復(fù)雜空間結(jié)構(gòu)的管件加工需求,全自動(dòng)彎管機(jī)的多軸聯(lián)動(dòng)...

2025-06-03標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

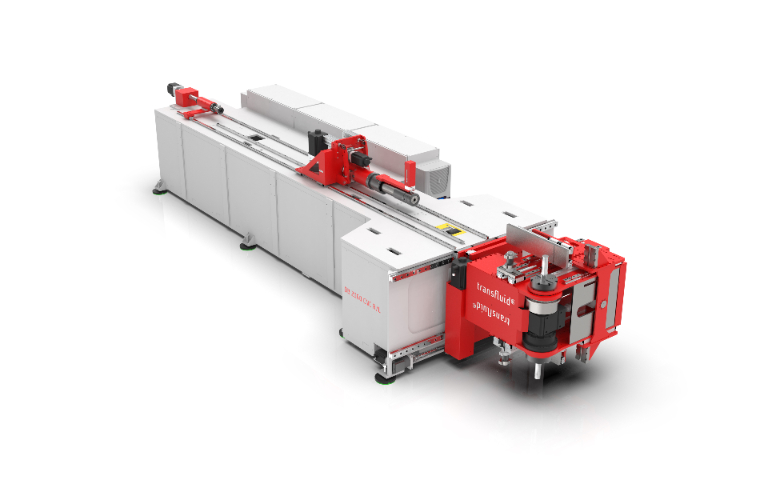

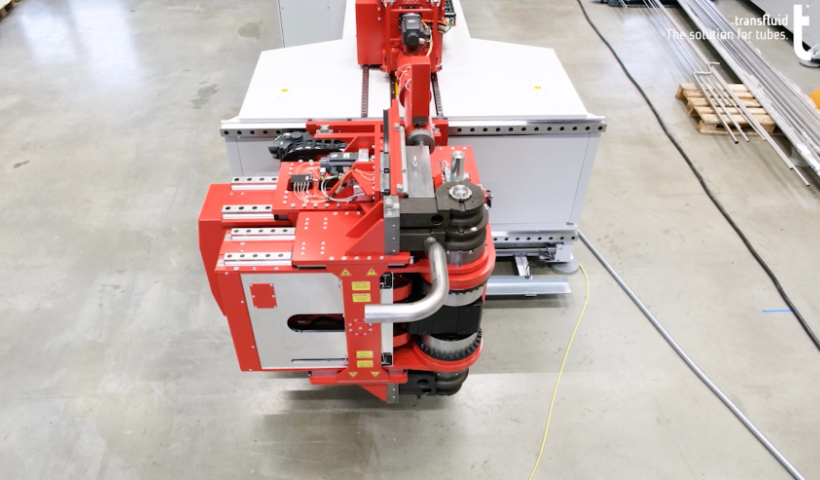

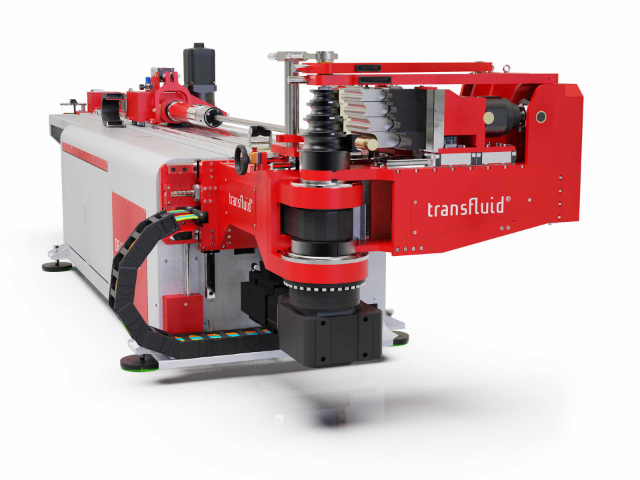

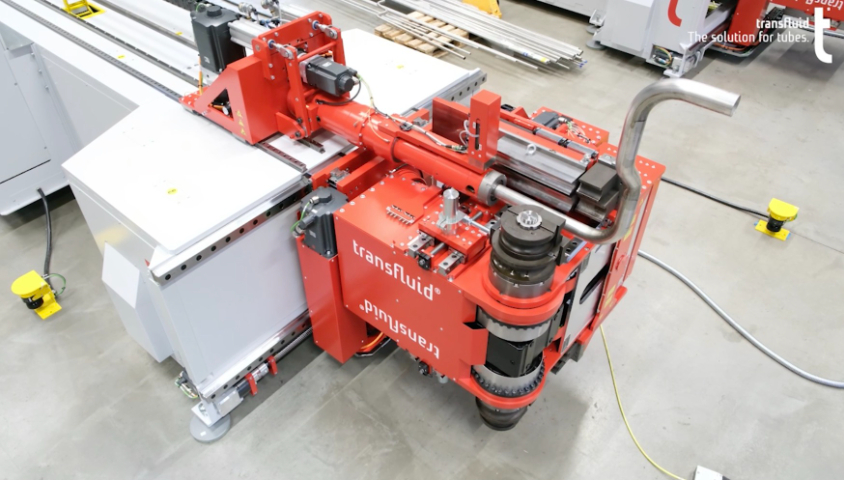

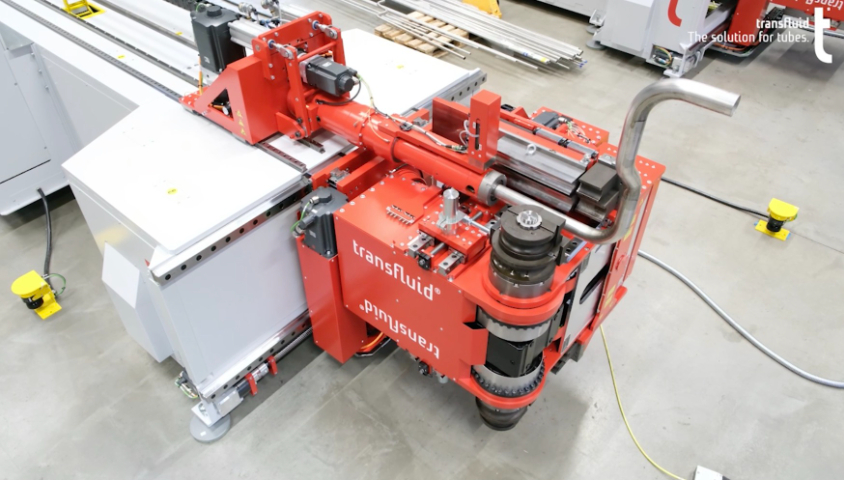

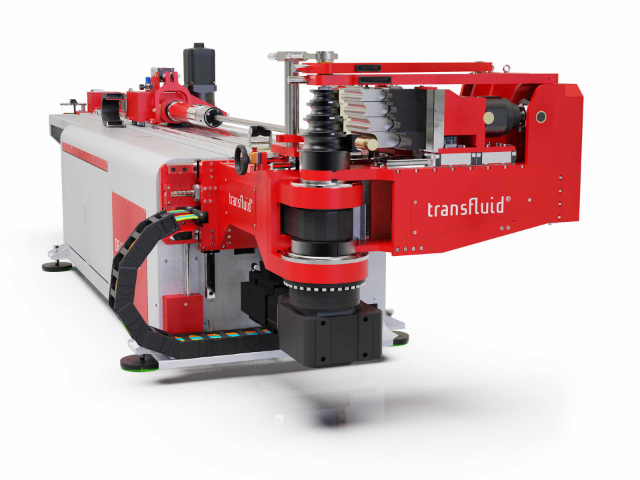

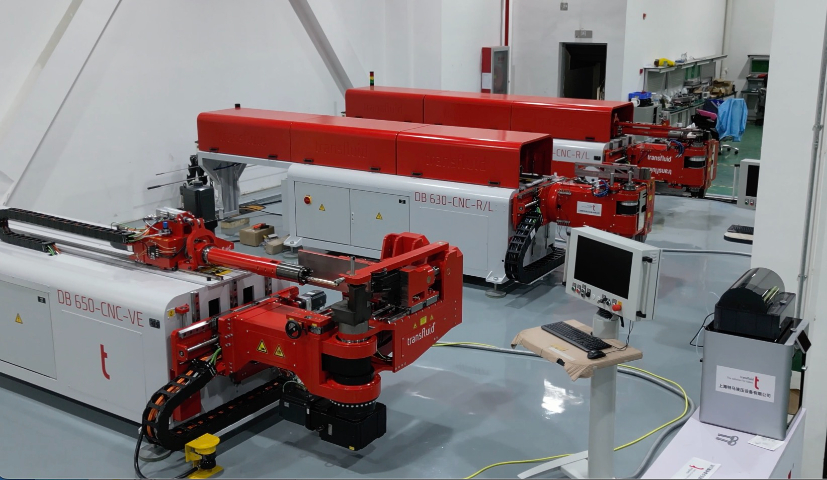

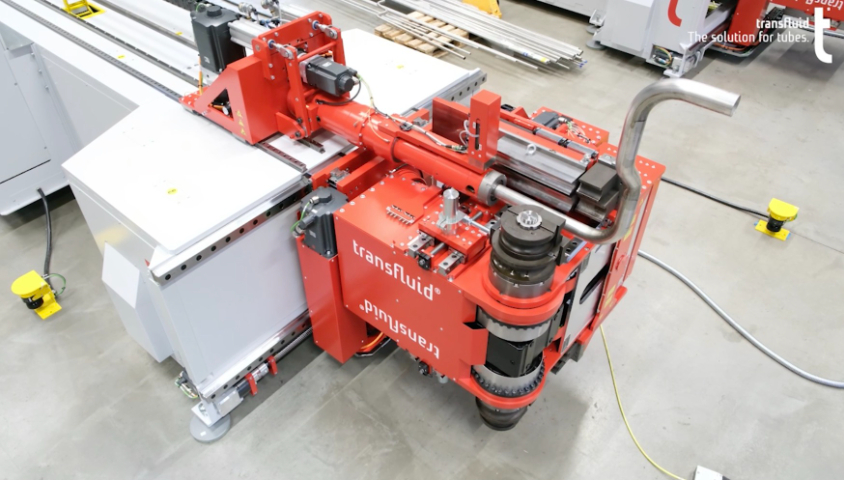

閔行區(qū)Transfluid彎管機(jī)設(shè)計(jì)

閔行區(qū)Transfluid彎管機(jī)設(shè)計(jì)數(shù)控彎管機(jī)的高性能伺服驅(qū)動(dòng)系統(tǒng)構(gòu)建了精密運(yùn)動(dòng)控制的基礎(chǔ),通過(guò)雙電機(jī)協(xié)同實(shí)現(xiàn)微米級(jí)精度把控。采用直驅(qū)式伺服電機(jī)的機(jī)型,送料軸定位精度達(dá) ±0.02mm,彎曲軸角度分辨率為 0.01°,某航天企業(yè)用其加工的燃料管,在經(jīng)歷 - 196℃至 200℃的溫度循環(huán)后,接口偏差仍≤0.1mm。伺服系統(tǒng)的動(dòng)態(tài)響應(yīng)時(shí)間<5ms,在彎曲 DN25 不銹鋼管時(shí),可根據(jù)管材實(shí)時(shí)應(yīng)變數(shù)據(jù)調(diào)整速度(范圍 0.1-10mm/s),使彎曲處的壁厚減薄率控制在 8% 以內(nèi),滿足 ASME B31.3 對(duì)壓力管道的嚴(yán)苛要求。這種高精度驅(qū)動(dòng)方案,讓復(fù)雜空間彎管的成型精度提升 40% 以上。石油化工管道安裝前,數(shù)控彎管機(jī)按設(shè)計(jì)圖紙加...

2025-06-03標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

蘇州自動(dòng)彎管機(jī)定做

蘇州自動(dòng)彎管機(jī)定做數(shù)控彎管機(jī)的能效優(yōu)化策略兼顧了生產(chǎn)效率與綠色制造需求。伺服電機(jī)的節(jié)能模式在待機(jī)時(shí)功耗<30W,某空調(diào)企業(yè) 20 臺(tái)設(shè)備年節(jié)電約 4.5 萬(wàn)度;能量回收系統(tǒng)將制動(dòng)能量轉(zhuǎn)化為電能存儲(chǔ),在連續(xù)生產(chǎn)中可滿足設(shè)備 15% 的電力需求。液壓系統(tǒng)采用變量柱塞泵,根據(jù)彎曲負(fù)荷自動(dòng)調(diào)節(jié)流量,較定量泵機(jī)型減少 30% 的液壓油損耗。某壓力容器廠引入配備余熱回收裝置的彎管機(jī),將液壓油冷卻產(chǎn)生的熱量用于車(chē)間供暖,每年減少碳排放約 12 噸,實(shí)現(xiàn)了經(jīng)濟(jì)效益與環(huán)境效益的雙贏。設(shè)備的激光測(cè)量系統(tǒng),對(duì)彎曲管件進(jìn)行在線檢測(cè),實(shí)現(xiàn)閉環(huán)質(zhì)量控制。蘇州自動(dòng)彎管機(jī)定做跨界工藝創(chuàng)新讓全自動(dòng)彎管機(jī)突破傳統(tǒng)加工邊界。當(dāng)與 3D 打印技術(shù)結(jié)合...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

寶山區(qū)機(jī)器人彎管機(jī)設(shè)計(jì)

寶山區(qū)機(jī)器人彎管機(jī)設(shè)計(jì)不同行業(yè)的特殊需求推動(dòng)著數(shù)控彎管機(jī)的定制化技術(shù)發(fā)展,形成了針對(duì)性的行業(yè)解決方案。在石油化工領(lǐng)域,用于高壓管道的數(shù)控彎管機(jī)配備防爆電氣系統(tǒng)與壓力監(jiān)測(cè)模塊,某頁(yè)巖氣田使用的設(shè)備可對(duì)壁厚 12mm 的 20# 鋼管進(jìn)行 90° 彎曲,彎曲后管件的圓度誤差≤1%,滿足 API 5L 標(biāo)準(zhǔn)對(duì)輸送管道的嚴(yán)苛要求。食品飲料行業(yè)的專門(mén)機(jī)型則采用 316L 不銹鋼機(jī)身與食品級(jí)潤(rùn)滑脂,某乳制品廠用其加工的 UHT 滅菌設(shè)備管道,經(jīng)內(nèi)窺鏡檢測(cè)內(nèi)壁粗糙度 Ra≤0.8μm,符合 FDA 對(duì)食品接觸表面的衛(wèi)生要求。這些行業(yè)定制機(jī)型通過(guò)材料選型、結(jié)構(gòu)設(shè)計(jì)與工藝參數(shù)的針對(duì)性優(yōu)化,解決了不同領(lǐng)域的特殊加工難題。設(shè)備搭載的相控...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

杭州特馬彎管機(jī)價(jià)格

杭州特馬彎管機(jī)價(jià)格數(shù)控彎管機(jī)的智能故障診斷系統(tǒng)為生產(chǎn)連續(xù)性提供了堅(jiān)實(shí)保障,通過(guò)多維度數(shù)據(jù)采集實(shí)現(xiàn)預(yù)判性維護(hù)。設(shè)備內(nèi)置的振動(dòng)傳感器以 10kHz 采樣頻率監(jiān)測(cè)軸承運(yùn)行狀態(tài),當(dāng)某汽車(chē)配件廠的設(shè)備主軸軸承出現(xiàn)早期磨損時(shí),系統(tǒng)提前 48 小時(shí)發(fā)出更換預(yù)警,避免了因軸承失效導(dǎo)致的停機(jī)事故。電氣系統(tǒng)的故障定位精度達(dá)模塊級(jí),觸摸屏可實(shí)時(shí)顯示故障代碼及修復(fù)指引,某工程機(jī)械廠因此將平均維修時(shí)間從 2.5 小時(shí)縮短至 40 分鐘。云端診斷平臺(tái)還能匯總多臺(tái)設(shè)備的運(yùn)行數(shù)據(jù),通過(guò) AI 算法識(shí)別潛在風(fēng)險(xiǎn),使設(shè)備年均故障率降低 60% 以上。數(shù)控彎管機(jī)支持多批次混線生產(chǎn),通過(guò)程序切換實(shí)現(xiàn)不同規(guī)格管材的快速加工。杭州特馬彎管機(jī)價(jià)格數(shù)控彎管機(jī)...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

徐匯區(qū)機(jī)器人彎管機(jī)設(shè)計(jì)

徐匯區(qū)機(jī)器人彎管機(jī)設(shè)計(jì)數(shù)控彎管機(jī)的柔性生產(chǎn)能力在多品種小批量制造中展現(xiàn)出明顯優(yōu)勢(shì),其快換模系統(tǒng)可實(shí)現(xiàn) “一鍵式” 模具切換。設(shè)備的模具安裝面采用定位銷(xiāo)與燕尾槽雙重定位結(jié)構(gòu),配合電動(dòng)拉緊裝置,操作人員無(wú)需使用工具即可在 5 分鐘內(nèi)完成不同彎曲半徑模具的更換。某軌道交通配件廠引入該設(shè)備后,實(shí)現(xiàn)了從地鐵扶手管到高鐵制動(dòng)管的 20 余種規(guī)格產(chǎn)品的混線生產(chǎn),單日換型次數(shù)達(dá) 12 次,且換型后首件合格率保持在 95% 以上。設(shè)備還支持 U 盤(pán)導(dǎo)入加工程序,通過(guò)掃描管材上的二維碼自動(dòng)調(diào)用對(duì)應(yīng)參數(shù),使小批量訂單的生產(chǎn)準(zhǔn)備時(shí)間縮短 70%,有效響應(yīng)了軌道交通行業(yè)多品種、短交期的需求。自動(dòng)送料裝置配合編碼器定位,確保每根管材的加工長(zhǎng)度...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

南京彎管機(jī)設(shè)計(jì)

南京彎管機(jī)設(shè)計(jì)全自動(dòng)彎管機(jī)的操作便捷性極大降低了工業(yè)生產(chǎn)的門(mén)檻,即使是缺乏豐富經(jīng)驗(yàn)的操作人員,也能通過(guò)可視化觸控界面快速上手。設(shè)備內(nèi)置的工藝數(shù)據(jù)庫(kù)存儲(chǔ)了多種管材材質(zhì)與規(guī)格的彎曲參數(shù),操作人員只需選擇對(duì)應(yīng)材料類型,系統(tǒng)便會(huì)自動(dòng)推薦較佳的彎曲速度、壓力值等工藝參數(shù),大幅縮短了調(diào)試時(shí)間。在實(shí)際生產(chǎn)中,設(shè)備還能實(shí)時(shí)顯示彎管角度的偏差值,并通過(guò)自動(dòng)補(bǔ)償功能修正誤差,這種 “傻瓜式” 操作與智能糾錯(cuò)機(jī)制的結(jié)合,讓批量生產(chǎn)的一致性得到有效保障,尤其適合勞動(dòng)力成本較高或技能型工人短缺的制造場(chǎng)景。?數(shù)控系統(tǒng)支持二次開(kāi)發(fā),可根據(jù)企業(yè)需求定制特殊彎管工藝程序。南京彎管機(jī)設(shè)計(jì)全自動(dòng)彎管機(jī)的應(yīng)用范圍正不斷拓展,從傳統(tǒng)的建筑給排水、暖...

2025-06-02標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

普陀區(qū)彎管機(jī)價(jià)格

普陀區(qū)彎管機(jī)價(jià)格集成化質(zhì)量檢測(cè)系統(tǒng)為數(shù)控彎管機(jī)構(gòu)建了全流程品控防線,實(shí)現(xiàn)加工與檢測(cè)的無(wú)縫銜接。設(shè)備內(nèi)置的激光測(cè)徑儀以 500Hz 頻率掃描管材截面,當(dāng)檢測(cè)到橢圓度超過(guò) 0.8% 時(shí)立即觸發(fā)補(bǔ)償機(jī)制,某航空導(dǎo)管廠應(yīng)用該技術(shù)后,薄壁鈦管的一次性合格率從 82% 提升至 99%。視覺(jué)檢測(cè)模塊通過(guò)深度學(xué)習(xí)算法識(shí)別 0.05mm 級(jí)的細(xì)微裂紋,在汽車(chē)制動(dòng)管生產(chǎn)中替代了傳統(tǒng)人工抽檢,使不良率降至 0.03% 以下。彎曲角度的鐳射跟蹤檢測(cè)則能在加工完成后 3 秒內(nèi)出具檢測(cè)報(bào)告,數(shù)據(jù)自動(dòng)上傳至質(zhì)量管理系統(tǒng),為 ISO 認(rèn)證提供完整追溯鏈。汽車(chē)排氣管加工中,數(shù)控彎管機(jī)能準(zhǔn)確完成多段連續(xù)彎曲,契合發(fā)動(dòng)機(jī)艙布局需求。普陀區(qū)彎管機(jī)價(jià)...

2025-06-02標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

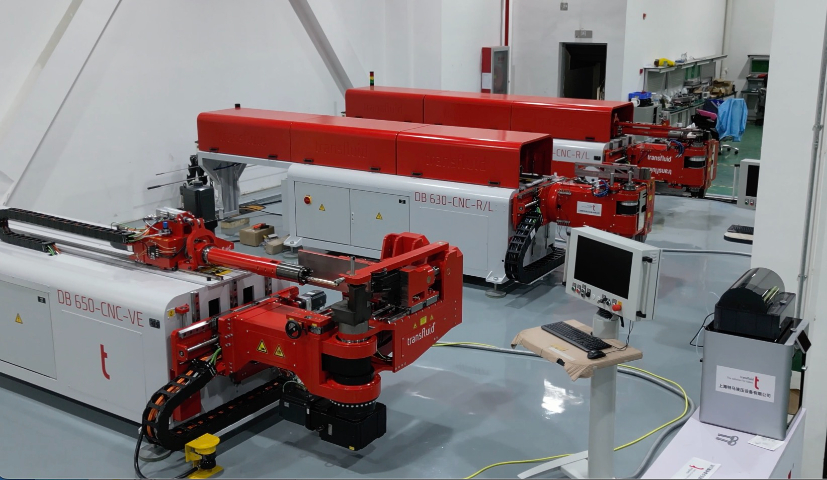

靜安區(qū)Transfluid彎管機(jī)公司

靜安區(qū)Transfluid彎管機(jī)公司跨界工藝創(chuàng)新讓全自動(dòng)彎管機(jī)突破傳統(tǒng)加工邊界。當(dāng)與 3D 打印技術(shù)結(jié)合時(shí),設(shè)備可先對(duì)鈦合金管材進(jìn)行準(zhǔn)確彎曲,再通過(guò)激光熔覆在彎曲處添加強(qiáng)化涂層,某企業(yè)用此工藝生產(chǎn)的導(dǎo)彈燃料管,疲勞壽命提升 3 倍以上。與機(jī)器人焊接系統(tǒng)聯(lián)動(dòng)時(shí),彎管機(jī)完成管件成型后,六軸機(jī)器人立即對(duì)接口進(jìn)行自動(dòng)焊接,某壓力容器廠引入該生產(chǎn)線后,儲(chǔ)罐管路的加工周期從 48 小時(shí)壓縮至 16 小時(shí),且焊接合格率達(dá) 99.9%。這種工藝融合不只提升了生產(chǎn)效率,更催生了 “彎曲 - 強(qiáng)化 - 連接” 的一體化制造新模式。集成廢料回收裝置,自動(dòng)收集彎曲過(guò)程中產(chǎn)生的金屬碎屑,保持車(chē)間整潔。靜安區(qū)Transfluid彎管機(jī)公司在特種行業(yè)的管材加...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

南京機(jī)器人彎管機(jī)價(jià)格

南京機(jī)器人彎管機(jī)價(jià)格針對(duì)強(qiáng)度高及特殊材質(zhì)管材,數(shù)控彎管機(jī)通過(guò)工藝創(chuàng)新突破加工瓶頸。加工抗拉強(qiáng)度≥1200MPa 的超高強(qiáng)鋼液壓管時(shí),設(shè)備采用分步彎曲工藝,將 90° 彎曲分解為 3 次 30° 漸進(jìn)彎曲,配合脈沖式潤(rùn)滑系統(tǒng),使管材表面粗糙度 Ra≤1.6μm。在碳纖維復(fù)合材料管件加工中,設(shè)備采用 - 30℃低溫模具與滾壓彎曲技術(shù),通過(guò)降低材料脆性斷裂風(fēng)險(xiǎn),使某無(wú)人機(jī)導(dǎo)管的彎曲合格率從 55% 提升至 92%。而對(duì)于銅鋁異種金屬?gòu)?fù)合管,設(shè)備通過(guò)調(diào)整彎曲速度梯度(銅側(cè) 0.5mm/s、鋁側(cè) 0.8mm/s),避免了兩種金屬因塑性差異產(chǎn)生的界面剝離,滿足了新能源汽車(chē)熱管理系統(tǒng)的特殊需求。船舶管道系統(tǒng)的大管徑彎管加工,需...

2025-06-02標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

合肥特馬液壓彎管機(jī)銷(xiāo)售電話

合肥特馬液壓彎管機(jī)銷(xiāo)售電話在精密管件加工領(lǐng)域,數(shù)控彎管機(jī)通過(guò)工藝創(chuàng)新突破了傳統(tǒng)加工的精度瓶頸。針對(duì)醫(yī)療器械中 φ3mm 以下的薄壁不銹鋼導(dǎo)管,設(shè)備采用微應(yīng)力彎曲技術(shù),搭配金剛石涂層模具,將彎曲時(shí)的徑向壓力控制在 0.5N 以內(nèi),避免管材內(nèi)壁產(chǎn)生褶皺。某微創(chuàng)器械企業(yè)使用該技術(shù)加工的內(nèi)窺鏡活檢鉗導(dǎo)管,經(jīng) 3000 次彎曲疲勞測(cè)試后仍保持通暢,遠(yuǎn)超行業(yè) 2000 次的標(biāo)準(zhǔn)。對(duì)于航空航天用的鈦合金薄壁管(壁厚≤0.8mm),設(shè)備會(huì)啟動(dòng)低溫冷卻系統(tǒng),將模具溫度維持在 - 10℃至 0℃,利用材料低溫硬化特性減少塑性變形,經(jīng) CT 掃描檢測(cè),管件彎曲處的晶粒度等級(jí)達(dá) 10 級(jí)以上,滿足航空材料的嚴(yán)苛要求。一鍵切換手動(dòng) / 自動(dòng)模式...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

徐匯區(qū)數(shù)控彎管機(jī)定制

徐匯區(qū)數(shù)控彎管機(jī)定制全自動(dòng)彎管機(jī)的人機(jī)協(xié)作設(shè)計(jì)重新定義了工業(yè)生產(chǎn)中的人機(jī)關(guān)系,既保留人工決策靈活性又發(fā)揮設(shè)備自動(dòng)化優(yōu)勢(shì)。操作人員可通過(guò)手勢(shì)識(shí)別模塊在設(shè)備運(yùn)行中實(shí)時(shí)調(diào)整彎曲參數(shù),例如在發(fā)現(xiàn)管材表面出現(xiàn)輕微劃痕時(shí),只需手勢(shì)滑動(dòng)即可降低彎曲速度,系統(tǒng)會(huì)同步生成工藝調(diào)整記錄。這種 “人工干預(yù) + 自動(dòng)執(zhí)行” 的模式在小批量定制生產(chǎn)中尤為高效 —— 某衛(wèi)浴企業(yè)使用配備 AR 輔助系統(tǒng)的彎管機(jī),設(shè)計(jì)師可直接在虛擬模型中標(biāo)注彎曲弧度,設(shè)備自動(dòng)生成加工參數(shù),使衛(wèi)浴彎管的打樣周期從 3 天縮短至 4 小時(shí),同時(shí)保持 99% 的設(shè)計(jì)還原度。?彎曲后的管材經(jīng)三坐標(biāo)測(cè)量?jī)x檢測(cè),全尺寸精度滿足質(zhì)量標(biāo)準(zhǔn)。徐匯區(qū)數(shù)控彎管機(jī)定制數(shù)控彎管機(jī)的智能...

2025-06-02標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

靜安區(qū)特馬液壓彎管機(jī)銷(xiāo)售電話

靜安區(qū)特馬液壓彎管機(jī)銷(xiāo)售電話不同行業(yè)對(duì)管材彎曲的特殊需求,推動(dòng)著全自動(dòng)彎管機(jī)的定制化技術(shù)發(fā)展。在食品機(jī)械領(lǐng)域,針對(duì)衛(wèi)生級(jí)不銹鋼管材的加工,設(shè)備采用無(wú)毒潤(rùn)滑涂層模具,并配備在線清洗功能,避免加工過(guò)程中潤(rùn)滑劑對(duì)管材內(nèi)壁的污染,滿足 FDA 食品接觸材料標(biāo)準(zhǔn)。而在軌道交通行業(yè),列車(chē)制動(dòng)系統(tǒng)的銅管彎曲要求極高的抗震性能,設(shè)備會(huì)在彎曲后自動(dòng)對(duì)管件進(jìn)行應(yīng)力消除處理,通過(guò)局部退火工藝降低材料內(nèi)應(yīng)力,經(jīng)第三方檢測(cè),該工藝處理后的管件在振動(dòng)測(cè)試中可承受 50G 的加速度而不發(fā)生斷裂。這種針對(duì)行業(yè)特性的技術(shù)適配,讓全自動(dòng)彎管機(jī)在細(xì)分領(lǐng)域中展現(xiàn)出不可替代的工藝優(yōu)勢(shì)。?數(shù)控彎管機(jī)的彎管半徑可在 0.5D-5D 范圍內(nèi)調(diào)節(jié),滿足不同工況需求(D ...

2025-06-02標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

浦東新區(qū)特馬液壓彎管機(jī)多少錢(qián)一臺(tái)

浦東新區(qū)特馬液壓彎管機(jī)多少錢(qián)一臺(tái)在綠色制造領(lǐng)域,數(shù)控彎管機(jī)的智能能耗管理系統(tǒng)實(shí)現(xiàn)了電能效率的較大化利用。伺服驅(qū)動(dòng)系統(tǒng)采用再生制動(dòng)技術(shù),將管材彎曲時(shí)的動(dòng)能轉(zhuǎn)化為電能回饋至電網(wǎng),某空調(diào)企業(yè)實(shí)測(cè)顯示該技術(shù)使單機(jī)年節(jié)電 1.8 萬(wàn)度。溫度自適應(yīng)控制系統(tǒng)根據(jù)液壓油粘度 - 溫度曲線自動(dòng)調(diào)節(jié)冷卻流量,在夏季高溫工況下,設(shè)備能耗較傳統(tǒng)機(jī)型降低 15%。更值得關(guān)注的是,設(shè)備的待機(jī)功耗控制在 50W 以內(nèi),配合工廠能源管理系統(tǒng)(EMS)的峰谷電調(diào)度,某壓力容器廠通過(guò)錯(cuò)峰生產(chǎn)使彎管工序的用電成本下降 28%,兼顧了生產(chǎn)效率與環(huán)保效益。數(shù)控系統(tǒng)支持二次開(kāi)發(fā),可根據(jù)企業(yè)需求定制特殊彎管工藝程序。浦東新區(qū)特馬液壓彎管機(jī)多少錢(qián)一臺(tái)全自動(dòng)彎管機(jī)的售后服務(wù)...

2025-06-02標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

金山區(qū)特馬弗萊克斯彎管機(jī)定制

金山區(qū)特馬弗萊克斯彎管機(jī)定制全自動(dòng)彎管機(jī)的維護(hù)便利性是工業(yè)生產(chǎn)持續(xù)穩(wěn)定運(yùn)行的重要保障。設(shè)備采用模塊化設(shè)計(jì),將數(shù)控系統(tǒng)、驅(qū)動(dòng)裝置與機(jī)械結(jié)構(gòu)分區(qū)布置,當(dāng)某一模塊出現(xiàn)故障時(shí),操作人員可快速定位并更換標(biāo)準(zhǔn)化組件,減少停機(jī)檢修時(shí)間。例如伺服電機(jī)的接線端子采用防呆式設(shè)計(jì),配合設(shè)備自帶的故障診斷系統(tǒng),能通過(guò)屏幕提示具體報(bào)錯(cuò)位置,即使非專業(yè)維修人員也可完成基礎(chǔ)部件的更換。定期維護(hù)時(shí),集中潤(rùn)滑系統(tǒng)會(huì)自動(dòng)對(duì)導(dǎo)軌、軸承等關(guān)鍵部位供油,避免人工遺漏導(dǎo)致的部件磨損,這種設(shè)計(jì)讓設(shè)備的年均故障率降低至 5% 以下,明顯提升了生產(chǎn)系統(tǒng)的可靠性。?自動(dòng)送料裝置配合編碼器定位,確保每根管材的加工長(zhǎng)度精度達(dá) ±1mm。金山區(qū)特馬弗萊克斯彎管機(jī)定制數(shù)控彎管機(jī)的...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

上海特馬彎管機(jī)多少錢(qián)一臺(tái)

上海特馬彎管機(jī)多少錢(qián)一臺(tái)數(shù)控彎管機(jī)的工藝仿真技術(shù)實(shí)現(xiàn)了從 “經(jīng)驗(yàn)試錯(cuò)” 到 “數(shù)字預(yù)判” 的跨越,通過(guò)虛擬建模優(yōu)化加工方案。基于 ANSYS 的有限元仿真模塊可輸入管材力學(xué)性能參數(shù),模擬彎曲過(guò)程中材料的應(yīng)力分布與塑性變形,某汽車(chē)主機(jī)廠通過(guò)仿真將排氣管的彎曲回彈量預(yù)測(cè)誤差控制在 0.3mm 內(nèi),試模次數(shù)從平均 4 次減少至 1 次。三維路徑規(guī)劃功能則能導(dǎo)入 CAD 模型自動(dòng)生成彎曲軌跡,在船舶發(fā)動(dòng)機(jī)復(fù)雜管路加工中,設(shè)備按仿真路徑完成的 6 軸聯(lián)動(dòng)彎曲,使管件與安裝孔的匹配誤差≤0.5mm,大幅縮短了現(xiàn)場(chǎng)調(diào)試時(shí)間。這種 “先仿真后生產(chǎn)” 的模式,將新產(chǎn)品研發(fā)周期壓縮 30% 以上。數(shù)控彎管機(jī)的彎管半徑可在 0.5D-5D...

2025-06-02標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

機(jī)器人彎管機(jī)多少錢(qián)一臺(tái)

機(jī)器人彎管機(jī)多少錢(qián)一臺(tái)全自動(dòng)彎管機(jī)的售后服務(wù)體系為工業(yè)生產(chǎn)提供了持續(xù)穩(wěn)定的保障。廠家通過(guò)遠(yuǎn)程診斷系統(tǒng)可實(shí)時(shí)獲取設(shè)備運(yùn)行數(shù)據(jù),當(dāng)檢測(cè)到伺服電機(jī)溫度異常或模具磨損超標(biāo)時(shí),系統(tǒng)會(huì)自動(dòng)推送預(yù)警信息至售后工程師終端,實(shí)現(xiàn)故障的預(yù)判與預(yù)防性維護(hù)。某石油管道企業(yè)使用的彎管機(jī)配備智能運(yùn)維模塊,廠家工程師通過(guò)云端系統(tǒng)完成了 87% 的故障排查,將現(xiàn)場(chǎng)維修時(shí)間從平均 4 小時(shí)縮短至 1.5 小時(shí)。此外,設(shè)備還支持 VR 遠(yuǎn)程指導(dǎo)功能,操作人員佩戴 VR 眼鏡即可接收工程師的實(shí)時(shí)維修指引,復(fù)雜部件的更換培訓(xùn)成本降低 60% 以上,有效解決了偏遠(yuǎn)地區(qū)售后響應(yīng)慢的難題。?數(shù)控系統(tǒng)支持二次開(kāi)發(fā),可根據(jù)企業(yè)需求定制特殊彎管工藝程序。機(jī)器人彎管機(jī)...

2025-06-02標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

金山區(qū)機(jī)器人彎管機(jī)生產(chǎn)廠家

金山區(qū)機(jī)器人彎管機(jī)生產(chǎn)廠家在醫(yī)療器械制造領(lǐng)域,全自動(dòng)彎管機(jī)以潔凈加工能力滿足行業(yè)特殊需求。設(shè)備采用全封閉防塵設(shè)計(jì),配備負(fù)壓吸塵系統(tǒng),可實(shí)時(shí)清理加工過(guò)程中產(chǎn)生的金屬碎屑。針對(duì)醫(yī)用氣體管路、內(nèi)窺鏡導(dǎo)管等精密管件,設(shè)備的高精度定位系統(tǒng)可對(duì)直徑 3mm 以下的微小管材進(jìn)行穩(wěn)定加工,彎曲角度誤差控制在 ±0.3° 以內(nèi)。其接觸管材的部件均采用醫(yī)用級(jí)不銹鋼材質(zhì),并通過(guò)特殊表面處理工藝防止交叉污染,符合 GMP 生產(chǎn)規(guī)范要求,為醫(yī)療器械的安全性與可靠性提供保障。設(shè)備噪音低于 85 分貝,符合工業(yè)車(chē)間環(huán)保標(biāo)準(zhǔn),改善操作環(huán)境。金山區(qū)機(jī)器人彎管機(jī)生產(chǎn)廠家智能模具管理系統(tǒng)為數(shù)控彎管機(jī)的高效運(yùn)行提供了底層支撐,通過(guò)物聯(lián)網(wǎng)技術(shù)實(shí)現(xiàn)模具全生命周期...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

楊浦區(qū)數(shù)控彎管機(jī)定制

楊浦區(qū)數(shù)控彎管機(jī)定制人機(jī)交互界面的智能化升級(jí),使數(shù)控彎管機(jī)的操作便捷性實(shí)現(xiàn)質(zhì)的飛躍。配備 15 英寸電容觸摸屏的機(jī)型,支持手勢(shì)縮放查看三維彎管模型,操作人員通過(guò)拖拽虛擬管件即可完成彎曲路徑的初步規(guī)劃。某衛(wèi)浴企業(yè)使用的設(shè)備內(nèi)置 “工藝向?qū)А?功能,選擇 “水龍頭彎管” 材質(zhì)與管徑后,系統(tǒng)自動(dòng)推薦模具組合與彎曲參數(shù),新手操作人員 1 小時(shí)內(nèi)即可單獨(dú)完成打樣,較傳統(tǒng)培訓(xùn)模式效率提升 5 倍。界面還支持多語(yǔ)言實(shí)時(shí)切換,在跨國(guó)車(chē)企的東南亞工廠中,中、英、泰三語(yǔ)操作界面使設(shè)備調(diào)試時(shí)間縮短 30%,促進(jìn)了全球化生產(chǎn)部署。數(shù)控彎管機(jī)的模具更換快速簡(jiǎn)便,適配不同管徑(Φ10-Φ200mm)的管材加工。楊浦區(qū)數(shù)控彎管機(jī)定制全自動(dòng)彎管...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

普陀區(qū)全斯福彎管機(jī)銷(xiāo)售電話

普陀區(qū)全斯福彎管機(jī)銷(xiāo)售電話數(shù)控彎管機(jī)的物聯(lián)網(wǎng)協(xié)同能力使其成為智能工廠的關(guān)鍵節(jié)點(diǎn),通過(guò)數(shù)據(jù)互通實(shí)現(xiàn)生產(chǎn)效率躍升。設(shè)備搭載的 OPC UA 協(xié)議接口可與 MES 系統(tǒng)實(shí)時(shí)交互,某軌道交通裝備廠將 8 臺(tái)數(shù)控彎管機(jī)聯(lián)網(wǎng)后,AI 排產(chǎn)算法根據(jù)訂單緊急程度與設(shè)備負(fù)荷動(dòng)態(tài)調(diào)整生產(chǎn)任務(wù),使設(shè)備利用率從 65% 提升至 88%。與 AGV 物流系統(tǒng)的聯(lián)動(dòng)則實(shí)現(xiàn)了 “無(wú)人化生產(chǎn)島”—— 彎管機(jī)完成加工后自動(dòng)呼叫 AGV 轉(zhuǎn)運(yùn)物料,配合在線檢測(cè)設(shè)備形成閉環(huán),某新能源汽車(chē)電池管路生產(chǎn)線借此將人均產(chǎn)出提升 1.8 倍,車(chē)間人員減少 40%。高鐵制動(dòng)系統(tǒng)的銅管彎曲需依賴數(shù)控設(shè)備,確保高壓管路的安全性與可靠性。普陀區(qū)全斯福彎管機(jī)銷(xiāo)售電話數(shù)控彎管機(jī)...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

長(zhǎng)寧區(qū)自動(dòng)彎管機(jī)多少錢(qián)一臺(tái)

長(zhǎng)寧區(qū)自動(dòng)彎管機(jī)多少錢(qián)一臺(tái)多軸聯(lián)動(dòng)技術(shù)的突破,讓數(shù)控彎管機(jī)在復(fù)雜空間管件加工中展現(xiàn)出強(qiáng)大適應(yīng)性。配備 C 軸旋轉(zhuǎn)與 Y 軸平移的五軸機(jī)型,可對(duì)管材進(jìn)行螺旋式彎曲,某石油勘探設(shè)備廠用其加工的深海探測(cè)電纜保護(hù)管,需在 3 米長(zhǎng)度內(nèi)完成 5 處不同平面的彎曲,設(shè)備通過(guò)五軸聯(lián)動(dòng)使管件軸線與設(shè)計(jì)模型的吻合度達(dá) 99.7%。六軸數(shù)控彎管機(jī)更能實(shí)現(xiàn) “彎曲 - 扭轉(zhuǎn)” 復(fù)合運(yùn)動(dòng),在航空發(fā)動(dòng)機(jī)排氣管加工中,管材經(jīng) 6 軸聯(lián)動(dòng)彎曲后,各接口法蘭的平行度誤差≤0.5mm,無(wú)需后續(xù)校正即可直接裝配,大幅縮短了發(fā)動(dòng)機(jī)總裝周期。新能源汽車(chē)?yán)鋮s管路生產(chǎn)中,設(shè)備通過(guò)壓力補(bǔ)償技術(shù)保障薄壁扁管加工精度。長(zhǎng)寧區(qū)自動(dòng)彎管機(jī)多少錢(qián)一臺(tái)面對(duì)復(fù)雜空間結(jié)構(gòu)的管件加...

2025-06-02標(biāo)簽: 全自動(dòng)數(shù)控彎管機(jī) 彎管機(jī) -

楊浦區(qū)自動(dòng)彎管機(jī)定制

楊浦區(qū)自動(dòng)彎管機(jī)定制數(shù)控彎管機(jī)對(duì)多元材料的適應(yīng)性突破了傳統(tǒng)加工限制,通過(guò)工藝參數(shù)智能匹配實(shí)現(xiàn)跨材質(zhì)加工。加工鋁合金管材時(shí),設(shè)備啟動(dòng)低溫潤(rùn)滑系統(tǒng)(-5℃),利用冷凝技術(shù)減少模具與管材的粘連,某新能源汽車(chē)廠用其加工的電池冷卻鋁管,表面粗糙度 Ra≤0.8μm;處理銅材時(shí),專門(mén)石墨涂層模具配合脈沖式送料(0.2mm / 次),避免了銅料彎曲時(shí)的粘模現(xiàn)象;針對(duì)鈦合金與不銹鋼復(fù)合管,設(shè)備采用梯度壓力彎曲工藝(鈦側(cè)壓力>不銹鋼側(cè) 15%),確保兩種材料同步變形,某航空部件廠借此技術(shù)實(shí)現(xiàn)了熱交換器管件的一體化成型。數(shù)控彎管機(jī)的普及推動(dòng)管材加工行業(yè)向智能化、少人化生產(chǎn)轉(zhuǎn)型,降低人力成本。楊浦區(qū)自動(dòng)彎管機(jī)定制數(shù)控彎管機(jī)的復(fù)合加工能...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī) -

長(zhǎng)寧區(qū)德國(guó)全斯福彎管機(jī)哪家好

長(zhǎng)寧區(qū)德國(guó)全斯福彎管機(jī)哪家好針對(duì)高硬度與易斷裂材料的彎曲加工,全自動(dòng)彎管機(jī)通過(guò)工藝創(chuàng)新突破了傳統(tǒng)技術(shù)瓶頸。加工鈦合金航空管材時(shí),設(shè)備采用分步漸進(jìn)彎曲工藝,將單次彎曲角度控制在 15° 以內(nèi),配合脈沖式潤(rùn)滑系統(tǒng),在模具與管材接觸面形成微米級(jí)潤(rùn)滑膜,有效避免材料晶格損傷。某航空發(fā)動(dòng)機(jī)制造商應(yīng)用該技術(shù)后,鈦合金油管的彎曲合格率從 68% 提升至 96%,經(jīng)超聲波探傷檢測(cè),管件內(nèi)部未發(fā)現(xiàn)微裂紋等缺陷。對(duì)于碳纖維復(fù)合材料管材,設(shè)備則采用低溫彎曲技術(shù),通過(guò)內(nèi)置冷卻裝置將模具溫度控制在 - 20℃,利用材料低溫脆性降低彎曲應(yīng)力,成功解決了復(fù)合材料易分層的加工難題。冷鏈物流設(shè)備的保溫管道加工,通過(guò)數(shù)控彎管機(jī)實(shí)現(xiàn)緊湊布局,減少冷量損耗。長(zhǎng)...

2025-06-02標(biāo)簽: 彎管機(jī) 全自動(dòng)數(shù)控彎管機(jī)