-

徐匯區自動彎管機哪家好

徐匯區自動彎管機哪家好在綠色制造領域,數控彎管機的智能能耗管理系統實現了電能效率的較大化利用。伺服驅動系統采用再生制動技術,將管材彎曲時的動能轉化為電能回饋至電網,某空調企業實測顯示該技術使單機年節電 1.8 萬度。溫度自適應控制系統根據液壓油粘度 - 溫度曲線自動調節冷卻流量,在...

2025-06-10 -

馬鞍山機器人彎管機銷售電話

馬鞍山機器人彎管機銷售電話在特種行業的管材加工中,全自動彎管機通過定制化技術滿足嚴苛工況需求。海洋工程領域使用的彎管機配備防鹽霧涂層與高壓水清洗系統,能在潮濕高腐蝕環境中持續作業,某深海探測設備制造商用其加工的鈦合金耐壓管,經 1000 米水深模擬測試無泄漏現象。核電行業的彎管機則采用...

2025-06-10 -

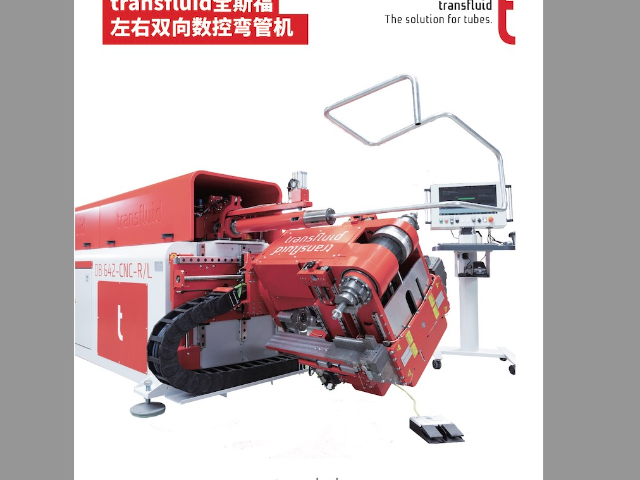

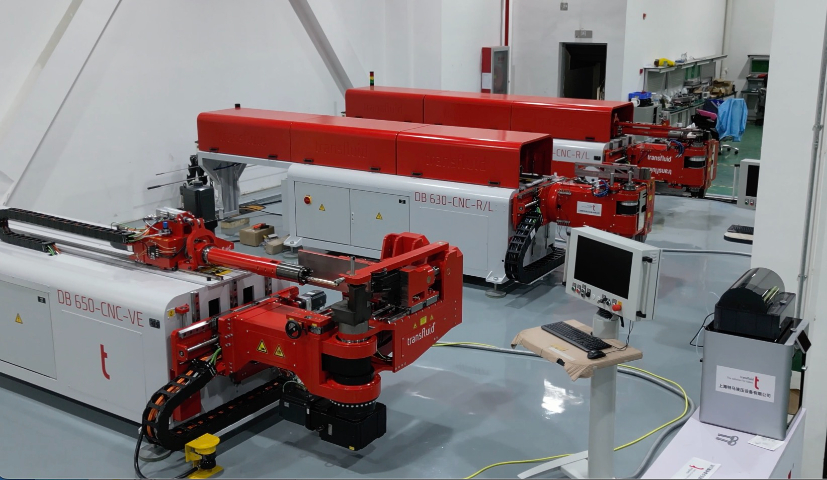

常州Transfluid彎管機銷售電話

常州Transfluid彎管機銷售電話針對高硬度與易斷裂材料的彎曲加工,全自動彎管機通過工藝創新突破了傳統技術瓶頸。加工鈦合金航空管材時,設備采用分步漸進彎曲工藝,將單次彎曲角度控制在 15° 以內,配合脈沖式潤滑系統,在模具與管材接觸面形成微米級潤滑膜,有效避免材料晶格損傷。某航空發動機制造商應...

2025-06-10 -

常州特馬彎管機多少錢一臺

常州特馬彎管機多少錢一臺全自動彎管機的維護便利性是工業生產持續穩定運行的重要保障。設備采用模塊化設計,將數控系統、驅動裝置與機械結構分區布置,當某一模塊出現故障時,操作人員可快速定位并更換標準化組件,減少停機檢修時間。例如伺服電機的接線端子采用防呆式設計,配合設備自帶的故障診斷系統,...

2025-06-10 -

嘉定區Transfluid彎管機多少錢一臺

嘉定區Transfluid彎管機多少錢一臺針對高硬度與易斷裂材料的彎曲加工,全自動彎管機通過工藝創新突破了傳統技術瓶頸。加工鈦合金航空管材時,設備采用分步漸進彎曲工藝,將單次彎曲角度控制在 15° 以內,配合脈沖式潤滑系統,在模具與管材接觸面形成微米級潤滑膜,有效避免材料晶格損傷。某航空發動機制造商應...

2025-06-10 -

金山區特馬弗萊克斯彎管機定制

金山區特馬弗萊克斯彎管機定制不同行業的特殊需求推動著數控彎管機的定制化技術發展,形成了針對性的行業解決方案。在石油化工領域,用于高壓管道的數控彎管機配備防爆電氣系統與壓力監測模塊,某頁巖氣田使用的設備可對壁厚 12mm 的 20# 鋼管進行 90° 彎曲,彎曲后管件的圓度誤差≤1%,滿足...

2025-06-10 -

蘇州德國全斯福彎管機哪家好

蘇州德國全斯福彎管機哪家好針對強度高及特殊材質管材,數控彎管機通過工藝創新突破加工瓶頸。加工抗拉強度≥1200MPa 的超高強鋼液壓管時,設備采用分步彎曲工藝,將 90° 彎曲分解為 3 次 30° 漸進彎曲,配合脈沖式潤滑系統,使管材表面粗糙度 Ra≤1.6μm。在碳纖維復合材料管件...

2025-06-10 -

金山區自動彎管機哪家好

金山區自動彎管機哪家好極端環境下的可靠運行能力,使數控彎管機在特種工程領域展現出不可替代性。高原型設備配備渦輪增壓伺服電機,在海拔 4500 米的青藏鐵路施工中,仍能保持 DN40 鋼管的彎曲精度在 ±0.5° 以內,較普通機型故障率降低 70%。海洋工程專門機采用 IP68 防護...

2025-06-10 -

崇明區自動彎管機銷售電話

崇明區自動彎管機銷售電話數控彎管機的多維誤差補償技術構建了精密加工的智能防護網,通過動態數據反饋實現全流程精度把控。設備內置的應變傳感器以 1000Hz 的采樣頻率監測管材彎曲時的形變數據,當檢測到壁厚偏差超過 0.03mm 時,系統自動調整彎曲速度與壓力組合,某航空導管廠使用該技術...

2025-06-09 -

黃浦區機器人彎管機廠家

黃浦區機器人彎管機廠家在特種行業的管材加工中,全自動彎管機通過定制化技術滿足嚴苛工況需求。海洋工程領域使用的彎管機配備防鹽霧涂層與高壓水清洗系統,能在潮濕高腐蝕環境中持續作業,某深海探測設備制造商用其加工的鈦合金耐壓管,經 1000 米水深模擬測試無泄漏現象。核電行業的彎管機則采用...

2025-06-09 -

馬鞍山Transfluid彎管機銷售電話

馬鞍山Transfluid彎管機銷售電話數控彎管機的智能故障診斷系統為生產連續性提供了堅實保障,通過多維度數據采集實現預判性維護。設備內置的振動傳感器以 10kHz 采樣頻率監測軸承運行狀態,當某汽車配件廠的設備主軸軸承出現早期磨損時,系統提前 48 小時發出更換預警,避免了因軸承失效導致的停機事故...

2025-06-09 -

虹口區特馬彎管機售后

虹口區特馬彎管機售后針對強度高及特殊材質管材,數控彎管機通過工藝創新突破加工瓶頸。加工抗拉強度≥1200MPa 的超高強鋼液壓管時,設備采用分步彎曲工藝,將 90° 彎曲分解為 3 次 30° 漸進彎曲,配合脈沖式潤滑系統,使管材表面粗糙度 Ra≤1.6μm。在碳纖維復合材料管件...

2025-06-09 -

蘇州特馬液壓彎管機生產廠家

蘇州特馬液壓彎管機生產廠家新興技術與彎管機的融合正推動加工工藝向更高維度發展。配備激光測徑儀的彎管機可在彎曲過程中實時掃描管材截面變化,當檢測到橢圓度超過 0.8% 時,系統立即啟動動態補償機構調整模具壓力,某航空航天企業應用該技術后,薄壁鋁合金管的彎曲合格率從 82% 提升至 99....

2025-06-09 -

松江區特馬弗萊克斯彎管機哪家好

松江區特馬弗萊克斯彎管機哪家好新興技術與彎管機的融合正推動加工工藝向更高維度發展。配備激光測徑儀的彎管機可在彎曲過程中實時掃描管材截面變化,當檢測到橢圓度超過 0.8% 時,系統立即啟動動態補償機構調整模具壓力,某航空航天企業應用該技術后,薄壁鋁合金管的彎曲合格率從 82% 提升至 99....

2025-06-09 -

常州彎管機售后

常州彎管機售后集成化質量檢測系統為數控彎管機構建了全流程品控防線,實現加工與檢測的無縫銜接。設備內置的激光測徑儀以 500Hz 頻率掃描管材截面,當檢測到橢圓度超過 0.8% 時立即觸發補償機制,某航空導管廠應用該技術后,薄壁鈦管的一次性合格率從 82% 提升至 99%。視...

2025-06-09 -

靜安區特馬弗萊克斯彎管機報價

靜安區特馬弗萊克斯彎管機報價全自動彎管機的售后服務體系為工業生產提供了持續穩定的保障。廠家通過遠程診斷系統可實時獲取設備運行數據,當檢測到伺服電機溫度異常或模具磨損超標時,系統會自動推送預警信息至售后工程師終端,實現故障的預判與預防性維護。某石油管道企業使用的彎管機配備智能運維模塊,廠家...

2025-06-09 -

黃浦區德國全斯福彎管機價格

黃浦區德國全斯福彎管機價格數控彎管機的智能故障診斷系統為生產連續性提供了堅實保障,通過多維度數據采集實現預判性維護。設備內置的振動傳感器以 10kHz 采樣頻率監測軸承運行狀態,當某汽車配件廠的設備主軸軸承出現早期磨損時,系統提前 48 小時發出更換預警,避免了因軸承失效導致的停機事故...

2025-06-09 -

無錫全斯福彎管機公司

無錫全斯福彎管機公司數控彎管機的多維誤差補償技術構建了精密加工的智能防護網,通過動態數據反饋實現全流程精度把控。設備內置的應變傳感器以 1000Hz 的采樣頻率監測管材彎曲時的形變數據,當檢測到壁厚偏差超過 0.03mm 時,系統自動調整彎曲速度與壓力組合,某航空導管廠使用該技術...

2025-06-09 -

嘉定區特馬彎管機多少錢一臺

嘉定區特馬彎管機多少錢一臺數控彎管機的復合加工能力突破了傳統單機設備的功能邊界,通過工藝集成實現制造效率躍升。當與在線去毛刺裝置聯動時,設備可在彎曲完成后立即對管件端口進行磨削處理,某汽車零部件廠引入該生產線后,制動管的加工工序從 4 道減至 2 道,生產周期縮短 40%。集成激光打標...

2025-06-09 -

徐匯區數控彎管機公司

徐匯區數控彎管機公司全自動彎管機的安全防護體系彰顯了對生產安全的高度重視。設備四周安裝了紅外光柵防護裝置,當人員進入危險區域時,系統立即觸發緊急停機,避免機械傷害。電氣控制系統具備過載保護、漏電保護等多重安全機制,防止設備因異常電流導致故障。針對易燃易爆環境使用的防爆型設備,采用...

2025-06-09 -

徐匯區德國全斯福彎管機

徐匯區德國全斯福彎管機隨著制造業升級,全自動彎管機的技術迭代愈發迅速。新一代設備融入了三維建模與仿真功能,操作人員可在虛擬環境中模擬彎管過程,提前預判管材可能出現的褶皺、開裂等問題,從而優化工藝參數。部分機型還配備了多軸聯動系統,能對復雜的空間曲線管件進行加工,像航空航天領域的管路...

2025-06-09 -

黃浦區機器人彎管機公司

黃浦區機器人彎管機公司數控彎管機的能效優化策略兼顧了生產效率與綠色制造需求。伺服電機的節能模式在待機時功耗<30W,某空調企業 20 臺設備年節電約 4.5 萬度;能量回收系統將制動能量轉化為電能存儲,在連續生產中可滿足設備 15% 的電力需求。液壓系統采用變量柱塞泵,根據彎曲負荷...

2025-06-09 -

杭州彎管機價格

杭州彎管機價格數控彎管機的智能故障診斷系統為生產連續性提供了堅實保障,通過多維度數據采集實現預判性維護。設備內置的振動傳感器以 10kHz 采樣頻率監測軸承運行狀態,當某汽車配件廠的設備主軸軸承出現早期磨損時,系統提前 48 小時發出更換預警,避免了因軸承失效導致的停機事故...

2025-06-09 -

蘇州數控彎管機多少錢一臺

蘇州數控彎管機多少錢一臺跨界工藝創新讓全自動彎管機突破傳統加工邊界。當與 3D 打印技術結合時,設備可先對鈦合金管材進行準確彎曲,再通過激光熔覆在彎曲處添加強化涂層,某企業用此工藝生產的導彈燃料管,疲勞壽命提升 3 倍以上。與機器人焊接系統聯動時,彎管機完成管件成型后,六軸機器人立即...

2025-06-09 -

閔行區特馬弗萊克斯彎管機報價

閔行區特馬弗萊克斯彎管機報價智能模具管理系統為數控彎管機的高效運行提供了底層支撐,通過物聯網技術實現模具全生命周期管控。模具內置的 RFID 芯片存儲了使用次數、磨損數據等信息,當某汽車配件廠的彎曲模具使用達 8000 次時,系統自動推送更換預警,使模具壽命利用率提升 25%。溫度傳感器...

2025-06-09 -

杭州數控彎管機廠家

杭州數控彎管機廠家數控彎管機的重要技術體系構建了高精度加工的底層邏輯,其數控系統通過多軸聯動控制算法實現管材彎曲的毫米級精度把控。設備采用雙伺服電機驅動方案,送料軸與彎曲軸的位置反饋分辨率達 0.001mm,配合光柵尺閉環檢測,可將 DN50 碳鋼鋼管的彎曲角度誤差控制在 ±0...

2025-06-09 -

楊浦區德國全斯福彎管機多少錢一臺

楊浦區德國全斯福彎管機多少錢一臺數控彎管機的一站式安全設計構建了多層次防護體系,確保生產過程的本質安全。設備外部的紅外光柵防護區域達 360°,當操作人員肢體進入危險區域時,系統 0.1 秒內觸發急停,某家具廠因此杜絕了彎管加工中的壓傷事故;模具過載保護裝置可實時監測彎曲壓力,當超過額定值 ...

2025-06-09 -

金山區彎管機報價

金山區彎管機報價新興技術與彎管機的融合正推動加工工藝向更高維度發展。配備激光測徑儀的彎管機可在彎曲過程中實時掃描管材截面變化,當檢測到橢圓度超過 0.8% 時,系統立即啟動動態補償機構調整模具壓力,某航空航天企業應用該技術后,薄壁鋁合金管的彎曲合格率從 82% 提升至 99....

2025-06-09 -

浦東新區機器人彎管機報價

浦東新區機器人彎管機報價全自動彎管機的操作便捷性極大降低了工業生產的門檻,即使是缺乏豐富經驗的操作人員,也能通過可視化觸控界面快速上手。設備內置的工藝數據庫存儲了多種管材材質與規格的彎曲參數,操作人員只需選擇對應材料類型,系統便會自動推薦較佳的彎曲速度、壓力值等工藝參數,大幅縮短了調...

2025-06-09 -

上海特馬液壓彎管機價格

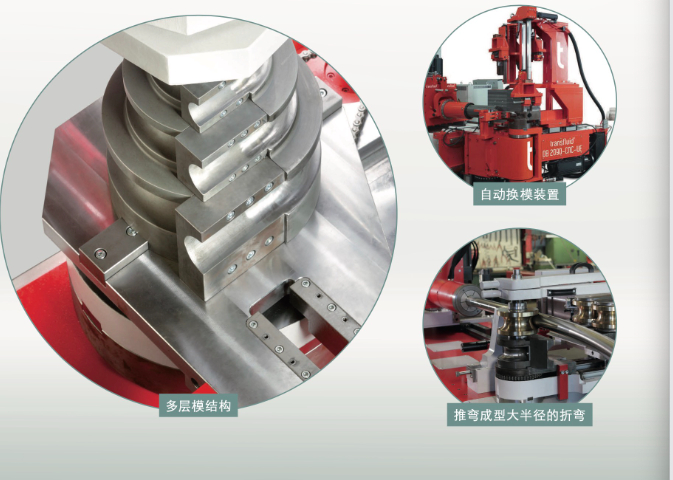

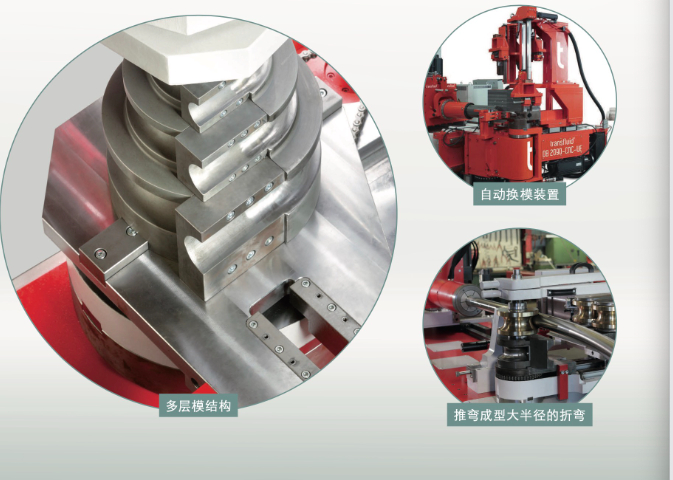

上海特馬液壓彎管機價格數控彎管機的柔性生產能力在多品種小批量制造中展現出明顯優勢,其快換模系統可實現 “一鍵式” 模具切換。設備的模具安裝面采用定位銷與燕尾槽雙重定位結構,配合電動拉緊裝置,操作人員無需使用工具即可在 5 分鐘內完成不同彎曲半徑模具的更換。某軌道交通配件廠引入該設備...

2025-06-09