內蒙古甲醇裂解制氫費用

高效汽化與過熱系統集成方案汽化過熱系統直接影響甲醇裂解的能量效率與反應穩定性。典型裝置采用三級汽化工藝:***級列管式換熱器利用反應余熱將甲醇-水混合液預熱至150℃,第二級蒸汽噴射器通過高速蒸汽卷吸實現閃蒸汽化,第三級電加熱套管將過熱蒸汽溫度精確控在280±5℃。某技術團隊開發的微通道汽化器(通道尺寸200μm)使汽化效率提升至,較傳統填料塔節能35%,其優勢在于通過增大氣液接觸面積(>1000m2/m3)縮短汽化時間至。過熱段防積碳設計是關鍵,通過在套管內壁涂覆疏水性SiO?涂層,使焦油沉積量降低至2·h。針對高寒地區應用,某企業研發的相變儲熱-汽化耦合系統,利用熔融鹽(60%NaNO?-40%KNO?)在290℃下的相變潛熱,實現離網工況下8小時連續運行。系統能效測試表明,采用熱泵技術回收冷凝熱后,整體汽化能耗從3H?降至3H?。 甲醇裂解制氫技術的環境友好性使其成為綠色能源的重要組成部分。內蒙古甲醇裂解制氫費用

技術創新聚焦效率提升與成本優化。催化劑**方面,中科院大連化物所研發的納米多孔銅鋅催化劑(CuZnAl@ZIF-8)將反應溫度降至180℃,能耗降低40%,壽命延長至12000小時。工藝革新方面,普菲科開發的一段法帶順放氣回收工藝,通過真空無動力回收順放氣,氫氣收率超95%,投資成本降低30%。系統集成創新如漂浮式甲醇制氫平臺(中船集團概念項目),結合海上風電電解水制綠甲醇,探索海上氫能應用。此外,碳捕集技術耦合甲醇制氫實現負碳排放,如中國石化內蒙古10萬噸級"綠甲醇"項目。新疆變壓吸附甲醇裂解制氫甲醇作為原料,其成本波動直接影響甲醇裂解制氫的經濟可行性。

然氣制氫以其資源豐富、成本相對較低的優勢備受青睞。科瑞公司采用先進的轉化工藝,將天然氣中的甲烷高效轉化為氫氣。其工藝流程嚴謹,先使天然氣脫硫凈化,后在特定催化劑作用下與水蒸氣反應,生成含氫混合氣,再經變壓吸附等提純工藝,**終得到高純度氫氣,廣泛應用于化工、電子等行業。蘇州科瑞的天然氣制氫技術注重環保效益。在制氫過程中,對產生的廢氣進行嚴格處理,減少有害氣體排放。其獨特的余熱回收系統,提高了能源利用率,降低了能耗。相比傳統制氫方式,科瑞的天然氣制氫大幅減少了二氧化碳等溫室氣體的產生,契合可持續發展理念,為企業提供清潔能源解決方案的同時,助力環境保護

模塊化設計是甲醇裂解制氫設備的重要發展方向。某企業推出的集裝箱式制氫單元(尺寸12.2m×2.4m×2.9m)集成反應器、汽化器、PSA及公用工程,單模塊產氫能力500Nm3/h,通過橇裝化設計實現48小時快速部署。技術創新包括:1)采用微反應器陣列(單通道尺寸500μm)替代傳統反應器,使設備體積縮小60%;2)開發相變材料(PCM)儲能系統,利用正十八烷(熔點28℃)儲存反應余熱,實現離網72小時連續運行;3)集成氫氣增壓-加注一體化裝置,通過三級壓縮(排氣壓力45MPa)直接為燃料電池汽車加注,加注速率達2kg/min。經濟性分析顯示,該模塊化設備在加氫站場景下的單位投資成本為1.8萬元/Nm3·h,較固定式裝置降低35%,運維成本(0.35元/Nm3)接近天然氣制氫水平。某物流園區應用案例表明,通過光伏發電(200kWp)驅動甲醇裂解,可實現綠氫成本28元/kg,較柴油重卡降低40%運營費用。甲醇部分氧化制氫甲醇部分氧化制氫是放熱反應。

盡管甲醇裂解制氫相較于傳統化石燃料制氫,碳排放相對較低,但仍面臨一定的環境壓力。此外,甲醇原料成本在制氫總成本中占比高達 70% - 80%,這使得甲醇制氫成本受甲醇市場價格波動影響較大。為應對環境挑戰,一方面可以將碳捕集技術引入甲醇裂解制氫過程,捕獲并封存產生的二氧化碳;另一方面,開發新型低能耗、低排放的制氫工藝,從源頭降低碳排放。在降低成本方面,一是通過優化生產工藝,提高甲醇轉化率和氫氣回收率,降低單位氫氣的生產成本;二是拓展甲醇原料來源,利用煤化工、天然氣化工等副產甲醇,降低原料采購成本;三是加強與甲醇生產企業的合作,建立長期穩定的供應鏈,降低價格波動風險。裂解反應的溫度和壓力條件對氫氣產量有明顯影響。內蒙古甲醇裂解制氫費用

氫能產業鏈的上游為制氫。內蒙古甲醇裂解制氫費用

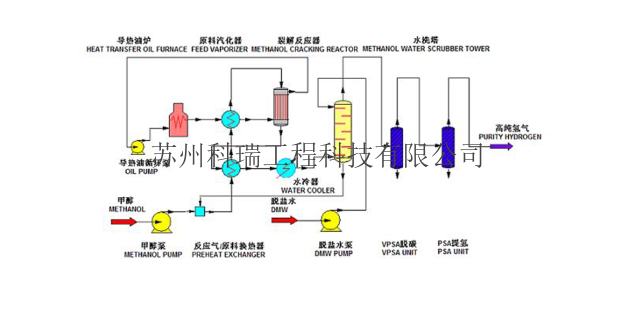

甲醇裂解制氫技術是基于化學反應原理實現氫能生產的重要方式。其**反應為甲醇(CH?OH)在催化劑作用下,通過吸熱反應裂解生成氫氣(H?)和一氧化碳(CO),化學方程式為CH?OH→CO+2H?。在實際生產中,反應溫度通常在200-300℃,該溫度區間既能保證反應速率,又可避免過高能耗。催化劑的選擇至關重要,銅-鋅-鋁系催化劑因具有高活性、良好選擇性和穩定性,成為工業生產中的常用選擇。整個制氫流程包括甲醇氣化、裂解反應、氣體凈化等環節。首先,液態甲醇經預熱器加熱汽化為甲醇蒸汽,隨后進入裂解反應器,在催化劑表面發生裂解反應,生成含有氫氣、一氧化碳及少量二氧化碳的裂解氣。由于裂解氣中雜質會影響氫氣質量和后續應用,需通過變壓吸附(PSA)、膜分離等凈化技術去除雜質,**終得到高純度氫氣。該技術流程緊湊、反應條件溫和,為氫氣的生產提供了可靠途徑,在中小規模制氫場景中展現出獨特優勢。 內蒙古甲醇裂解制氫費用

- 甘肅節能甲醇裂解制氫 2025-05-09

- 天津天然氣天然氣制氫設備 2025-05-09

- 江蘇節能天然氣制氫設備 2025-05-09

- 廣東新型甲醇裂解制氫 2025-05-09

- 湖南定制甲醇裂解制氫 2025-05-09

- 變壓吸附天然氣制氫設備設計 2025-05-09

- 智能甲醇裂解制氫費用 2025-05-09

- 智能甲醇裂解制氫生產廠家 2025-05-09

- 山西節能甲醇裂解制氫 2025-05-09

- 河南甲醇裂解天然氣制氫設備 2025-05-09

- 重慶工業納米力學測試廠家直銷 2025-05-10

- 新疆CMS-260制氮機用碳分子篩價錢 2025-05-10

- 陜西普六氟化硫 2025-05-10

- 應城N-甲基氨基甲酸甲酯 2025-05-10

- 包頭防火玻璃加工 2025-05-10

- 廣西附近哪里有無水乙醇廠家電話 2025-05-10

- 貴州品質溶劑清洗劑 2025-05-10

- 深圳有機硅光擴散粉在哪里買 2025-05-10

- 一次性可陶瓷化聚烯烴批發價 2025-05-10

- 聚氨酯單體PPDI出廠價格 2025-05-10