江門4路自動試壓系統定做

故障預警與遠程診斷為了進一步提高系統的可靠性和穩定性,4路自動試壓系統還引入了故障預警與遠程診斷技術。該技術通過實時監測系統的運行狀態和各項參數,預測可能發生的故障并提前發出預警信號。同時,系統還支持遠程故障診斷和修復功能,用戶可以通過網絡遠程訪問系統并獲取故障信息和解決方案。這種故障預警與遠程診斷技術不僅降低了系統的維護成本和時間成本,還提高了系統的可靠性和可用性。4路自動試壓系統在技術創新方面取得了進展。通過精細控制技術的革新、多通道測試技術的突破、數據采集與智能分析技術的融合以及安全防護與故障預警技術的升級等創新舉措,該系統不僅提高了測試效率和準確性,還為用戶提供了更加安全、可靠、智能的測試解決方案。隨著技術的不斷進步和市場的不斷拓展,相信4路自動試壓系統將在未來的工業發展中發揮更加重要的作用。4路同步測試,縮短了測試周期,提高了生產線產能。江門4路自動試壓系統定做

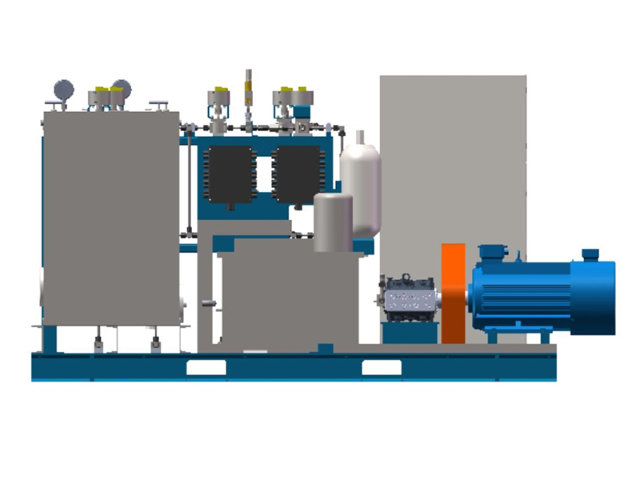

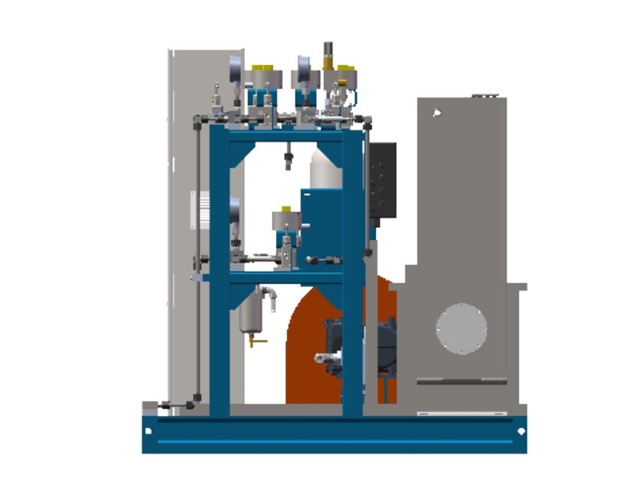

模塊化設計與易于維護為了降低生產成本和提高系統的可維護性,4路自動試壓系統采用了模塊化設計。各個功能模塊如控制單元、執行機構、傳感器等都可以更換或升級,無需對整個系統進行拆解。這種設計不僅簡化了維護流程,還降低了維護成本。需求分析與方案設計在制造4路自動試壓系統之前,首先需要進行詳細的需求分析。了解客戶的測試需求、被測件的規格和性能要求等信息,以便為后續的方案設計提供依據。方案設計階段將確定系統的整體架構、功能模塊、性能指標等關鍵要素,為后續的生產制造奠定基礎。江門4路自動試壓系統定做數據記錄分析,助力質量追溯。

隨著工業4.0時代的到來,智能制造已成為全球制造業發展的主流趨勢。在這一背景下,4路自動試壓系統作為壓力測試領域的佼佼者,通過持續的技術創新,不僅提升了測試效率與精度,更推動了整個行業的智能化、自動化進程。將深入探討4路自動試壓系統在技術創新方面的成果,以及這些創新如何成為驅動行業變革的重要力量。AI輔助的壓力調控4路自動試壓系統引入了人工智能(AI)技術,實現了對測試壓力的智能化調控。通過機器學習算法,系統能夠自動學習并適應不同測試場景下的壓力變化規律,從而實現對測試壓力的精細預測和調控。這種AI輔助的壓力調控技術不僅提高了測試的準確性和穩定性,還減少了人為干預,降低了操作難度和錯誤率。

在現代工業制造與質量控制領域,壓力測試是確保設備安全、可靠運行的關鍵環節。4路自動試壓系統,作為這一領域的佼佼者,通過持續的技術創新與前沿探索,不斷突破傳統試壓技術的局限,為工業生產帶來了更高效、更精細的測試解決方案。高精度壓力傳感器與算法優化4路自動試壓系統的在于其精細的壓力控制能力。近年來,隨著傳感器技術的飛速發展,高精度壓力傳感器被廣泛應用于該系統中。這些傳感器具有極高的靈敏度和穩定性,能夠實時、準確地監測測試過程中的壓力變化。同時,系統還采用了先進的控制算法,通過閉環反饋機制,實現對測試壓力的精確調控。這種技術革新使得系統能夠在更寬的壓力范圍內保持高度的穩定性和準確性,滿足不同行業對測試精度的嚴格要求。自我診斷,快速定位故障,減少維護。

高精度傳感器與數據采集為了實現高精度的壓力測試,4路自動試壓系統配備了高精度的壓力傳感器和數據采集系統。這些傳感器能夠準確測量并傳輸測試過程中的壓力數據,為后續的數據分析和報告生成提供可靠依據。此外,數據采集系統還具備強大的數據處理能力,能夠實時生成測試曲線和報告,提高測試效率。多通道控制4路自動試壓系統的優勢在于其多通道控制功能。每個測試通道都可以設置測試參數和運行模式,互不干擾。這種設計不僅提高了測試的靈活性,還使得系統能夠同時處理多個被測件,提高了測試效率。廣泛應用于多領域,前景廣闊。景德鎮4路自動試壓系統定做

通過軟件升級,不斷引入新技術,保持系統的先進性和競爭力。江門4路自動試壓系統定做

動態壓力測試技術除了靜態壓力測試外,4路自動試壓系統還具備動態壓力測試能力。通過模擬實際工作場景中的壓力波動和變化,系統能夠實時測量和記錄被測件在動態壓力下的性能表現。這種動態壓力測試技術不僅有助于更地評估被測件的可靠性和耐久性,還為產品的優化設計提供了重要依據。高效并行處理算法為了進一步提高測試效率,4路自動試壓系統采用了高效并行處理算法。該算法能夠充分利用多核處理器的計算能力,實現多個測試通道的同時處理和數據分析。這種并行處理算法不僅縮短了測試周期,還提高了系統的整體性能和穩定性。江門4路自動試壓系統定做

- 淄博市撬裝式試壓控制系統源頭廠家 2025-05-31

- 濰坊市SY系列手動試壓系統源頭廠家 2025-05-31

- 無錫市不銹鋼管件 2025-05-31

- 南京市智能電動試壓系統的市場 2025-05-31

- 贛州市爆破試驗機定做 2025-05-30

- 成都市智能電動試壓系統 2025-05-30

- 連云港市手動截止閥制造廠家 2025-05-30

- 宿遷市單向閥 2025-05-29

- 煙臺市氣動液壓泵貨源源頭 2025-05-28

- 萍鄉市爆破試驗機貨源廠家 2025-05-28

- 隨州鋰電池動力升降平臺咨詢 2025-05-31

- 湖州數控拋光機調試 2025-05-31

- 廣東飾品視覺定位uv打印機生產商 2025-05-31

- 青海大型木材破碎機 2025-05-31

- 江西2000噸油壓機哪家好 2025-05-31

- 斜齒輪減速機原理 2025-05-31

- 中國澳門電動推桿費用 2025-05-31

- 小型攪拌器修復費用 2025-05-31

- 湖州曳引式電梯價格表 2025-05-31

- 蘇州物質運輸及救援機器人生產 2025-05-31