自動磁力模板哪里有賣的

快速換模磁力模板是一種環保型產品,符合現代工業的可持續發展理念。其工作時無需動力電,因此無能源消耗,也無噪音。關機停電后,無需卸下模具,磁力長久保持,同時不會對產品、設備及環境造成任何污染。這種環保特性不僅降低了企業的運營成本,還減少了對環境的影響,符合現代社會對綠色生產的追求。與傳統液壓或氣動換模系統相比,磁力模板無需使用液壓油或壓縮空氣,避免了因泄漏或排放造成的環境污染。在環保要求日益嚴格的x現在,磁力模板的這種環保優勢使其成為企業優先的換模解決方案,為企業提供了良好的社會形象和經濟效益。磁力模板在極端溫度下是否能正常工作?自動磁力模板哪里有賣的

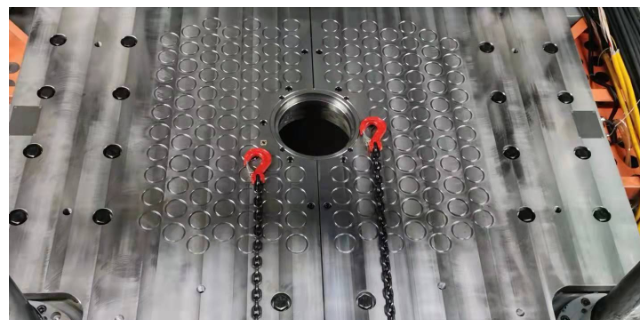

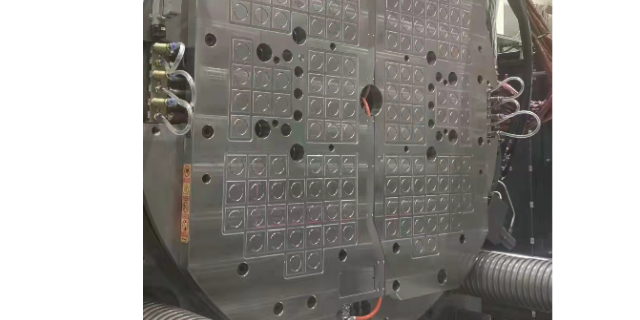

電控永磁快速換模系統是一種先進的技術,它在模具行業中具有重要的應用價值。該系統通過電控永磁技術實現模具的快速換裝,提高了生產效率和生產質量。下面從多個方面詳細介紹電控永磁快速換模系統的技術體現。1.高效快速換模:電控永磁快速換模系統采用了先進的電磁控制技術,能夠實現模具的快速裝卸。相比傳統的機械換模方式,電控永磁快速換模系統具有更高的換模速度和更好的換模精度,提高了生產效率。2.穩定可靠性:電控永磁快速換模系統采用了高性能的永磁材料,具有穩定的磁力和較長的使用壽命。系統中的電磁控制部件經過精密設計和優化,能夠保證系統的穩定性和可靠性,減少了故障率和維護成本。泡沫機磁力模板單價磁力模板的磁力大小可以調整嗎?

快速換模磁力模板的維護成本極低,是其經濟高效的重要體現。由于其內部沒有運動部件,機械上沒有工作磨損,電氣上也沒有長期大電流的燒損,因此磁力模板的使用壽命很長。一次安裝調試后,生產中無需定期停機進行維修維護,也無易損件,很大減少了停機時間和維修成本。這種低維護特性使得磁力模板成為一種經濟高效的生產工具,尤其適合長期運行的生產環境。與傳統液壓或氣動換模系統相比,磁力模板無需定期更換密封件或進行復雜的維護工作,進一步降低了企業的運營成本。在長期使用中,磁力模板的低維護成本和高可靠性為企業提供了穩定的生產支持,提升了企業的經濟效益。

磁力模板的磁力大小理論上是可以調整的。調整的方式主要取決于磁體的材料、磁化的手段以及磁體的幾何結構。首先,如果磁體是由軟磁材料制成,例如鐵硅合金或鎳鐵合金,其磁性能可以通過改變電磁場來輕松調整。軟磁材料的磁化可以根據施加的電流大小而改變,因此通過控制經過線圈的電流,可以精確調整磁力的大小。對于硬磁材料,如釹鐵硼,它們一旦被磁化,改變磁力的難度就增加了。然而,仍然可以通過一些方法來調節磁力,比如改變磁體的溫度,因為磁體的磁力會隨著溫度的升高而減弱;或者通過物理方式改變磁體的幾何尺寸,比如將磁體切割成較小的片或改變其形狀,以此來減小其表面磁場的強度。此外,可以通過設計特定的磁場分布,例如使用多個磁體組合成特定的陣列,通過它們之間的相互作用來增強或者減弱整體磁場的強度。然后,可以利用磁屏蔽材料,如高導磁率的金屬板,來抑制或重定向磁場,從而調整磁場的有效力度。通過在磁體外放置適當的屏蔽材料,可以有效地降低磁場對外部空間的影響。綜上所述,磁力模板的磁力大小是可以通過不同的方法進行調整的,但具體的實現方式將取決于磁體的類型和應用的具體需求。磁力模板是否有防電磁干擾的措施?

磁力模板的故障修復時間會根據具體故障的性質和程度而有所不同。以下是一般情況下磁力模板故障修復的一般流程和時間估計:1.故障診斷:首先需要對磁力模板進行故障診斷,確定具體故障原因。這可能需要進行檢查、測試和分析,以確定故障點和影響范圍。故障診斷的時間通常取決于故障的復雜性和診斷方法的準確性,可能需要幾分鐘到幾小時不等。2.維修方案制定:根據故障診斷結果,制定相應的維修方案。這可能包括更換損壞的部件、修復連接問題、調整磁力強度等。維修方案制定的時間取決于故障的復雜性和維修方案的制定過程,可能需要幾分鐘到幾小時不等。3.維修執行:根據維修方案,進行具體的維修操作。這可能包括拆卸、更換、修復等步驟。維修執行的時間取決于維修的復雜性和操作的熟練程度,可能需要幾分鐘到幾小時不等。4.測試和驗證:在維修完成后,需要進行測試和驗證,確保磁力模板的功能正常。這可能包括吸附力測試、磁力強度測試等。測試和驗證的時間取決于測試的項目和方法,可能需要幾分鐘到幾小時不等。磁力模板的安裝步驟是什么?泡沫機磁力模板單價

磁力模版在電子設備制造中的應用有哪些?自動磁力模板哪里有賣的

快速換模磁力模板在模具保護方面具有明顯優勢。傳統換模方式中,模具在裝卸過程中容易受到碰撞和劃傷,導致模具損壞。而磁力模板通過磁力吸附,能夠平穩地固定模具,減少機械接觸,從而降低模具損壞的風險。此外,磁力模板的均勻夾緊力分布能夠防止模具在加工過程中發生變形,延長模具的使用壽命。在注塑生產中,模具的精度直接影響產品的質量,磁力模板的高精度定位和均勻夾緊力能夠確保模具在每次使用中都保持比較好狀態。這種對模具的有效保護不僅減少了模具維修和更換的成本,還提高了生產效率,因為模具的損壞往往是導致生產中斷的重要原因之一。

- 壓鑄機磁力模板方案設計 2025-06-10

- 工業磁力模板優勢 2025-06-10

- 自動磁力模板哪里買 2025-06-10

- 長沙永磁磁力模板品牌 2025-06-10

- 本地磁力模板服務 2025-06-10

- 大型磁力模板咨詢問價 2025-06-09

- 沖床磁力模板設備價錢 2025-06-09

- 沖床磁力模板操作 2025-06-09

- 沖床磁力模板廠家電話 2025-06-09

- 泡沫機磁力模板批發廠家 2025-06-09

- 高淳區軌道交通車輛的檢修產業 2025-06-10

- 淮南諧波減速機批發廠家 2025-06-10

- 激光打標機如何打圖片 2025-06-10

- 無錫銷售耐爾斯磨齒機定制 2025-06-10

- 湖北風葉高速試驗箱安裝 2025-06-10

- 宜興本地DDC控制柜保養 2025-06-10

- 浙江硅鋼縱剪機生產廠家 2025-06-10

- 全自動化鋼鐵材料熒光光譜分析儀 2025-06-10

- 宜興測試工控設備方案 2025-06-10

- 中山塑鋼PET打包帶生產線設備成品 2025-06-10