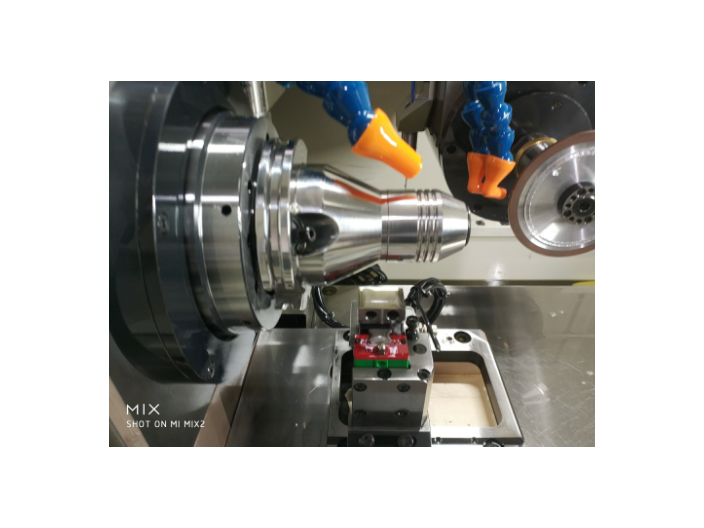

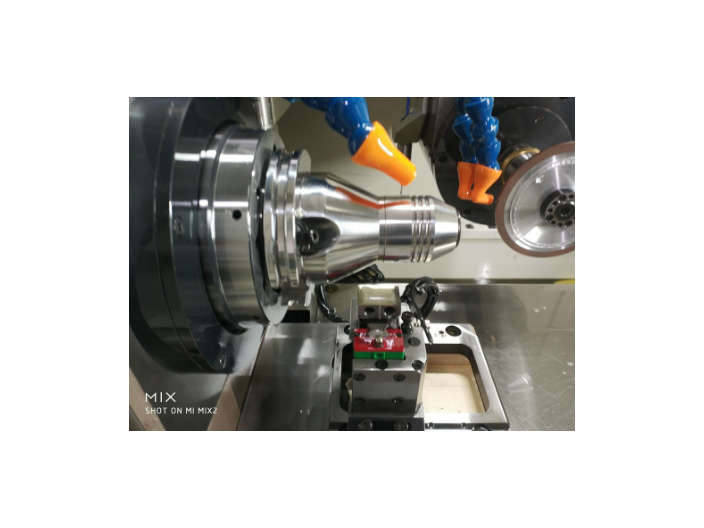

無錫精密機床電主軸廠家直銷

SKF獨有的HybridDrive?混合驅動技術,采用陶瓷滾珠與強化鋼制滾道的組合設計,配合主動式碎屑隔離系統,將軸承抗疲勞強度提升80%,即使在加工鈦合金等難切削材料時,也能保持15000轉/分鐘的高速穩定運行。從實驗室到生產線的能效躍遷能耗問題同樣困擾著制造企業。浙江一家年產50萬套工業機器人的企業算過一筆賬:電主軸能耗占整條產線電力成本的35%,相當于每年多支出220萬元。SKF智能電主軸的SmartPower動態負載系統,通過實時感知加工負載調整輸出功率,在空載時段自動進入“低功耗模式”,只此一項便為該企業年省電費53萬元。更值得關注的是,其雙循環液冷溫控系統可將工作溫度波動控制在±2°C內,熱變形導致的產品不良率下降至。客戶實證:連續200天零停機的制造奇跡在深圳一家航空零部件供應商的車間里,32臺SKF智能電主軸正創造著行業新紀錄:連續200天、每天20小時的不間斷加工中,故障停機次數保持為零。“過去每個月至少要處理3次主軸故障,現在技術人員終于能專注工藝優化了。”生產總監陳工展示的數據顯示,企業設備綜合效率(OEE)從78%提升至92%,相當于每年多創造3400萬元產值。“這不是簡單的設備升級,而是一場生產可靠性的變革。 睿克斯電主軸具有高轉速和高功率的特點,能夠在銑削過程中快速去除材料,提高加工效率。無錫精密機床電主軸廠家直銷

機床電主軸

在某新能源汽車電機生產車間,一條價值千萬的自動化產線突然陷入沉寂——電主軸突發故障導致全線停機,維修團隊爭分奪秒搶修8小時后,企業損失已超45萬元。這種“心跳驟停”式的生產危機,正是許多高負荷制造企業的噩夢。停機1小時=蒸發20萬利潤?據《2024中國制造產業報告》數據顯示,在汽車零部件、航空航天等連續作業領域,電主軸故障導致的非計劃停機,平均每小時造成直接經濟損失20萬元,間接訂單延誤損失更難以估量。傳統電主軸在應對24小時不間斷加工、重載切削及高溫高濕環境時,往往因金屬疲勞、潤滑失效等問題停機,成為制約產能釋放的瓶頸。SKF新一代智能電主軸的“雙突破”變革面對這一行業頑疾,SKF集團近日推出的智能電主軸系列交出了一份顛覆性答卷:通過創新性的混合驅動技術與智能溫控系統,實現主要部件壽命延長50%、**整體能耗降低20%**的雙重突破。在江蘇某精密鑄造企業的實測中,搭載該技術的生產線連續運轉12000小時后,主軸徑向跳動誤差仍穩定在,較行業標準提升3倍精度保持率。這項技術突破的背后,是SKF工程師對工業痛點的深度解構。傳統電主軸在重載切削時,瞬時負載波動可達額定值的300%,極易引發軸承滾道微裂紋。 無錫精密機床電主軸廠家直銷對于長時間連續運行的加工中心,可以采用間歇運行的方式,讓電主軸有一定的時間進行散熱。

**SKF電主軸在新能源汽車電機量產中的角色**隨著800V高壓平臺電機量產需求爆發,SKF專門開發了Hairpin扁線繞組加工電主軸。其創新點在于將主軸軸向剛度提升至500N/μm,以抵抗銅線沖壓時高達8噸的反向沖擊力。特殊設計的雙繞組電機可在10,000rpm時輸出450Nm扭矩,確保一次走刀完成發卡彎折成型。某德國Tier1廠商采用后,單個電機定子加工節拍從180秒縮短至95秒。更關鍵的是SKF的Thermo-Sync熱補償系統:通過埋入定子鐵芯的30個光纖測溫點,實時補償熱伸長導致的刀具位置偏差,使160°C工況下的槽口精度仍保持±5μm。該技術直接幫助客戶將電機效率提升至97.8%,成為行業榜樣。

**飛鴿電主軸與直線電機協同加工系統**在數控機床中,Fiege飛鴿電主軸與直線電機驅動系統的組合正成為高性能加工的標準配置。直線電機提供的高加速度(可達2G)與飛鴿電主軸的超高速旋轉相輔相成,使機床在復雜曲面加工中實現“快、準、穩”的切削效果。例如,在鈦合金航空結構件加工時,該系統可同步完成高動態軌跡運動和精密開槽,將傳統加工時間縮短50%以上。飛鴿電主軸還支持與直線電機的協同控制,通過實時數據交互補償位置誤差,進一步提升五軸聯動的輪廓精度。編碼器作為電主軸的重要組成部分,其作用是將主軸的旋轉位置和速度等信息反饋給控制系統。

**飛鴿電主軸在醫療器械精密加工中的案例**醫療器械制造對表面質量和生物兼容性有嚴苛要求,Fiege飛鴿電主軸在人工關節、牙科種植體等領域的加工中表現出色。以鈷鉻合金膝關節為例,飛鴿電主軸的微量潤滑(MQL)技術可在20,000rpm轉速下完成鏡面拋光(Ra<0.1μm),避免傳統切削液污染材料。其無菌設計(IP67防護等級)符合醫療設備的潔凈標準。某國際醫療器械廠商采用飛鴿電主軸后,產品不良率下降30%,同時刀具壽命延長2倍,驗證了其在精密醫療領域的良好適應性。未來,隨著個性化醫療發展,飛鴿電主軸將更廣泛應用于3D打印植入物的后處理加工。高速電主軸在鋁合金精密加工中能減少毛刺,提升表面光潔度。鄭州內圓磨削機床電主軸哪里有賣

將冷卻系統與電主軸進行集成化設計,減少散熱系統的體積和重量,提高電主軸的緊湊性和可靠性。無錫精密機床電主軸廠家直銷

優化改進措施:升級冷卻系統:對于大功率電主軸(>15kW),建議采用雙循環冷卻系統,分別冷卻定子和軸承。某案例顯示,改造后主軸連續工作溫升降低20℃。改進潤滑方式:將油脂潤滑升級為油氣潤滑,間隔時間從8小時縮短至15分鐘一次,軸承溫度可降低10-15℃。參數優化:根據材料特性調整切削參數,確保主軸負載率維持在70-90%的較好區間。預防性維護建議建立定期維護制度:每月清洗冷卻系統過濾器每季度更換冷卻液并沖洗管路每半年檢查軸承預緊力和潤滑狀態安裝智能監測系統:實時監控溫度、振動、電流等參數設置多級預警閾值,實現早期干預某企業通過加裝物聯網傳感器,將主軸故障停機時間減少60%操作人員培訓:規范裝刀流程,確保刀柄清潔度培訓異常情況識別與應急處理能力建立加工參數數據庫,避免超負荷運行典型案例分析某汽車零部件廠在加工鑄鐵缸體時,電主軸每小時報警2-3次。經系統檢查發現:冷卻液使用普通自來水,導致管路結垢嚴重;軸承潤滑周期設置過長(12小時);粗加工余量過大(單邊3mm)。無錫精密機床電主軸廠家直銷

- 可靠機床電主軸哪里有賣 2025-06-20

- 伺服機床電主軸銷售公司 2025-06-20

- 穩定機床電主軸售后服務 2025-06-20

- 試驗用機床電主軸詳情 2025-06-20

- 貴陽數控機床電主軸銷售公司 2025-06-20

- 西安薩克機床電主軸生產廠家 2025-06-20

- 長沙數控機床電主軸銷售公司 2025-06-19

- 太原精密機床電主軸代理商 2025-06-19

- 長沙車銑復合機床電主軸銷售廠家 2025-06-19

- 貴陽數控機床電主軸哪家好 2025-06-19

- 惠州防洪閘應急物資 2025-06-20

- 武漢購買防爆卷揚機 2025-06-20

- 杭州灌膠機 2025-06-20

- 松江區常規波峰焊接 2025-06-20

- 常州磨床自動上下料案例 2025-06-20

- 宿遷ERP系統定制開發 2025-06-20

- 上海智能定制機器視覺檢測服務公司 2025-06-20

- 內蒙古電子行業臥式注塑機銷售廠家 2025-06-20

- 本地卷圓加工推薦廠家 2025-06-20

- 溫州三層螺桿電梯多少錢一臺 2025-06-20