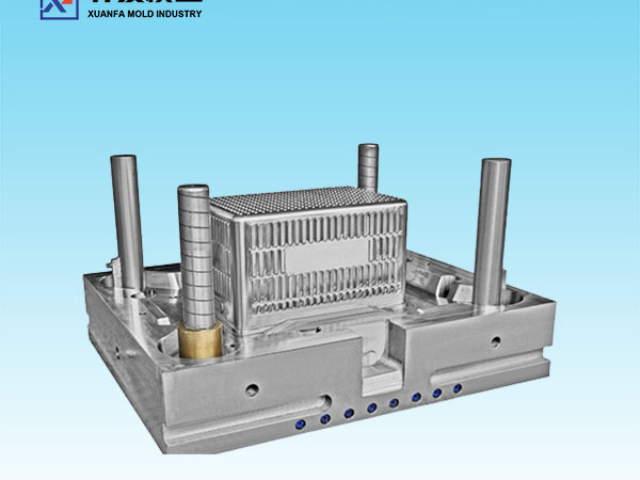

西安電器外殼注塑模具制造

塑件要求的頂出溫度和模具溫度、塑件和模具間的熱循環交互作用等。(1)低的模具溫度可降低塑件的成型收縮率。(2)模具溫度均勻、冷卻時間短、注射速度快可以減小塑件的翹曲變形。(3)對于結晶性聚合物,提高模具溫度可使塑件尺寸穩定,避免后結晶現象,但是將導致成型周期延長和塑件發脆的缺陷。(4)隨著結晶型聚合物的結晶度的提高,塑料的耐應力開裂性降低,因此降低模具溫度是有利的。但對于高粘度的無定型聚合物,由于其耐力開裂性與塑件的內應力直接相關,因此提高模具溫度和充模速度,減少補料時間有利的。在模具加工中,數控鉆床的應用也可以起到提高加工精度和縮短加工周期的作用。西安電器外殼注塑模具制造

不少客戶選購塑膠模具廠家的時候,對于價格非常敏感,甚至把價格看成的選擇標準。當然,適當的時候追求價格可以理解,可是除了價格之外還是應該關注其他方面的因素,要不然終選擇的產品不一定非常適合自己。選購塑膠模具要看哪些因素,對于不同的客戶來說會有不一樣的答案。價格雖然是非常重要的選擇標準,但是塑膠模具的質量到底怎么樣同樣需考慮清楚。加工工藝到底怎么樣,這些都是選擇的時候應該要考慮的因素。交貨的速度如何?是否能按時交貨?這些對于終的合作都會有一定的影響。無論是什么類型的客戶,選購塑膠模具的時候都要看多方面的因素。想方設法選擇具有性價比的產品,才能夠真正滿足自身的需求。當然,真正選擇的時候,哪一些因素占的比重要稍微大一點,哪些因素比例小一點,客戶應該有相對明確的標準。浙江周轉箱注塑模具定制模具加工上盡量采用通用機床、通用刀具、量具和儀器,盡可能地減少二類工具的數量。

大型注塑、精密注塑和薄壁注塑是三種主要的注塑形式。不同的注塑工藝對模具有不同的要求。我對三種不同類型的注塑模具的特點進行了比較分析,并在此基礎上總結了國內各領域的研究現狀。隨著經濟的高速發展和人民生活水平的提高,人們在大容量洗衣機、大屏幕電視、汽車、航天等方面的發展要求越來越高,相應的大規模注塑成型。目前,大注塑模具的劃分還沒有形成統一的標準,一般認為超過3000平方厘米的模具,可以稱為大注塑模具。同時,還有超過2噸的模具質量被稱為大注塑模具。與普通注塑相比,大型注塑產品具有體積大、質量好等特點。大型注塑模具也有自己的定位,在模具設計、模具材料選擇等方面都有自己獨特的要求,具體體現在以下幾個方面:1、型腔、強度、剛度要求。由于熔體的高壓,大注塑模的腔體容易產生較大的變形,彈性變形隨腔體的大小和壓力的增大而增大。(2)空腔成分要求。與中小型注塑模具相比,大型注塑模具型腔和中心結構較為復雜,為了提高使用效率,節約原材料,大型注塑模具往往采用模塊化的型腔結構,而較復雜的型腔組合要求較高。

未來模具行業產業發展將更加注重效益與質量制造的轉變:以質量數據為先導的制造流將貫穿模具企業設計、制造、反饋制造,在質量控制框架下集成企業信息流、資金流、物流實現效益、質量橫縱雙向集成;利用精細化、知識化、專業化實現增值效率;軟件技術提升硬件裝備的應用價值,實現增值效率;與管理共享,提高資源效率、運營效率、研發效。我國模具行業機遇與調整并存,未來模具行業的長遠發展仍然要依靠科技的進步來提升國際競爭力,加強模具產品的技術和創新研發。模具溫度低一點會降低在模具內的收縮,但會增加脫模后注塑件的收縮率。

注塑pc產品對溫度的要求:首先PC材料特性清晰度較高,斷裂韌性好,耐應力松,應用溫度范疇寬,PC的工藝特性是:熔化黏度對裁切率要求小,而對溫度的要求大,無明顯溶點,熔化體黏度較高,高溫下pc材料易與水解反應,注塑pc產品就會容易裂開。注塑pc產品在成形生產加工以前需開展充足的干躁解決,使其水分含量操縱在0.02下列,除此之外,在生產過程中對pc材料還應采用隔熱保溫對策,防止再次吸潮。而且不但要有注塑pc產品設計方案,還應恰當把握成形工藝,如提升磨具溫度,對注塑pc產品開展后處理工藝等能夠降低或清熱應力。視商品的不一樣情況立即調正工藝主要參數。注塑模具的熱平衡控制注塑機和模具的熱傳導是生產注塑件的關鍵。精密注塑模具制造廠

大型注塑模具的機器設計:鋼鐵鑄件和能夠處理熱量的心軸。西安電器外殼注塑模具制造

在新產品開發初期,產品工程師需要考慮模具設計和制造的合理性。比較多用戶他們所關注的點是產品的設計和開發速度,從而忽略了注塑模具合理的通訊單元。1.保證模具制造產品結構的合理性,完善模具設計方案,提高產品成型質量。2.模具制造商可以提前做好準備,預留緩沖空間并防止倉促考慮。3.只有通過產品開發商與模具制造商之間的合理溝通,才能縮短模具生產周期,減少修改和測試次數,并節省不必要的成本和浪費。基本方法提高注塑模具的質量,模具的設計是較重要的步驟之一,為了提高模具的質量,需要考慮許多因素,包括模具材料的選擇、可用性和安全性的模具結構,模具可加工性和模具維修方便,設計應考慮更仔細。模具的制造工藝也是保證模具質量的重要環節。西安電器外殼注塑模具制造

- 成都塑料日用品模具加工 2025-05-30

- 成都塑料模具報價 2025-05-30

- 浙江餐具日用品模具拋光 2025-05-30

- 北京托盤日用品模具制造廠 2025-05-30

- 浙江小型日用品模具工藝 2025-05-30

- 成都pe日用品模具公司 2025-05-30

- 江蘇abs日用品模具設計 2025-05-30

- 杭州塑料日用品模具廠 2025-05-30

- 成都日用品模具結構 2025-05-30

- 深圳小型日用品模具制造 2025-05-29

- 雨花臺區無影燈工藝 2025-05-30

- 氮氣防潮箱使用流程 2025-05-30

- 鋰電池彈簧片銷售廠 2025-05-30

- 上海移動式輸送機維修聯系方式 2025-05-30

- 浙江點膠機器人推薦廠家 2025-05-30

- 中國本地全自動多功能玻璃鉆孔機結構 2025-05-30

- 金山區供應阻燃材料檢測選擇 2025-05-30

- 愛德華真空泵 2025-05-30

- 湖北新款HIROTAKA商家 2025-05-30

- 長春桌面型IGBT壓接設備 2025-05-30