色母粒的耐候性直接決定其在戶外制品(如汽車部件、建材、農業(yè)膜)中的色彩持久性與功能穩(wěn)定性。通過科學規(guī)范的耐候性測試,可量化評估色母粒抗紫外線、耐溫濕變化及抗老化能力,為配方優(yōu)化提供數據支撐。1.耐候性測試的重要方法自然老化測試:將樣品置于戶外暴露場,定期檢測色差(ΔE)、光澤度及力學性能變化。該方法周期長(通常1-3年),但能真實反映環(huán)境綜合影響。人工加速老化:采用氙弧燈或熒光紫外燈模擬太陽光輻射,配合溫濕度循環(huán)控制(如85℃/RH85%條件),可在數周內達到數年的自然老化效果。2.關鍵測試指標色差變化:使用色差儀監(jiān)測ΔE值,要求戶外使用3年后ΔE≤(以初始值為基準)。光澤度保持率:高光制品需滿足5年老化后光澤度保留率≥80%。力學性能衰減:通過拉伸強度、沖擊強度測試,評估材料脆化程度,如PP色母粒需控制斷裂伸長率衰減≤30%。3.測試結果與配方優(yōu)化若測試發(fā)現色母粒在氙燈老化500小時后ΔE超標,可采取以下措施:添加紫外線吸收劑(如UV-531)或受阻胺光穩(wěn)定劑(HALS),用量建議。優(yōu)化顏料粒徑至亞微米級(μm),提升光反射效率。選用耐候性載體樹脂,如共聚PP替代均聚PP,增強抗降解能力。 色母粒可減少顏料浪費,降低企業(yè)綜合著色成本10%-30%。蘇州白色色母粒定制源頭廠家

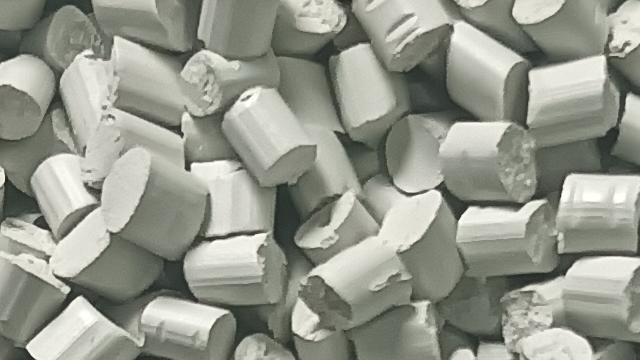

色母粒作為塑料著色領域的關鍵材料,在包裝行業(yè)中發(fā)揮著不可替代的作用。通過將顏料與載體樹脂預混合,色母粒為塑料包裝材料提供精細的色彩控制及性能增強,廣泛應用于食品、日化、物流等細分領域,成為提升產品市場競爭力的重要工具。食品包裝:安全與美觀的雙重保障在食品包裝領域,色母粒需滿足嚴格的法規(guī)要求。例如,直接接觸食品的塑料袋、瓶、盒等材料需使用通過FDA認證的色母粒,確保無毒遷移。同時,色母粒可實現品牌標識色、漸變效果等定制化需求,增強產品視覺吸引力。部分高級食品包裝采用珠光色母粒,賦予包裝奢華質感,提升消費者購買意愿。日化包裝:功能性與環(huán)保性的融合日化產品(如化妝品、洗護用品)的包裝對色母粒的性能要求更高。珠光色母粒、金屬效果色母粒等特種產品被廣泛應用于高級化妝品包裝,模擬金屬質感,降低成本。此外,隨著環(huán)保法規(guī)趨嚴,可降解色母粒在日化包裝中的應用逐漸增多。例如,基色母粒可在工業(yè)堆肥條件下6個月內降解率≥60%,滿足綠色包裝需求。 蘇州白色色母粒定制源頭廠家色母粒的生產工藝通常包括混合、熔融擠出和造粒。

隨著工業(yè)4.0推進,色母粒水洗工藝正與AI、物聯網技術融合:智能配方系統(tǒng):根據原料特性自動調整水洗參數(如時間、溫度),減少人為誤差。閉環(huán)水循環(huán):通過反滲透膜技術實現水洗水重復利用,單噸色母粒耗水量可降至1立方米以下。納米級水洗:超聲波輔助水洗技術可將顏料粒徑細化至0.3μm,提升色母粒在透明制品中的遮蓋力。色母粒水洗不僅是凈化步驟,更是保障產品性能、滿足環(huán)保要求的環(huán)節(jié)。通過工藝優(yōu)化與技術升級,企業(yè)可實現降本增效,同時為下游客戶提供更穩(wěn)定、更安全的著色解決方案,推動塑料工業(yè)向高質量、可持續(xù)方向發(fā)展。

在新能源汽車領域,電池模組外殼需使用耐熱性≥280℃的色母粒,以確保長期高溫環(huán)境下的顏色穩(wěn)定性。隨著環(huán)保法規(guī)趨嚴,部分企業(yè)已開發(fā)出生物基耐熱色母粒,通過植物基載體與無機顏料復配,實現耐熱性與低碳化的雙重突破。色母粒的耐熱性是連接高溫加工與終端應用的重要紐帶。通過精細化控制顏料選擇、載體匹配、助劑復配及工藝參數,可提升耐熱性,保障塑料制品在極端條件下的性能穩(wěn)定性。未來,隨著智能制造與綠色制造的推進,耐熱性優(yōu)化技術將向數字化、低碳化方向加速演進,為高級塑料制品提供更可靠的著色解決方案。從基礎色到指定色,色母粒滿足所有塑料著色需求。

色母粒作為塑料制品的主要著色材料,其選擇直接影響產品的外觀、性能及成本。品牌與供應商考量技術實力:優(yōu)先選擇擁有配色系統(tǒng)(如ColoriMatch)及自動化生產線的廠商,修色次數可減少50%以上。售后服務:能否提供定制化配方、快速打樣(24小時內)及色彩數據庫支持,直接影響生產效率。案例驗證:參考同行應用案例,如某汽車廠商通過指定供應商的色母粒,將內飾件色差率從3%降至。4.成本效益平衡價格區(qū)間:通用型色母粒價格約為8000-15000元/噸,高性能產品(如金屬色母粒)可達50000-80000元/噸。長期成本:好的色母粒可減少修色次數與廢品率,綜合成本可能低于低價產品。例如,某包裝企業(yè)通過升級色母粒,將制品合格率從85%提升至98%。 高濃度配方使塑料著色效率提升50%,減少原料消耗與加工能耗。蘇州色母粒定制

選對色母粒是塑料制品品質與顏值雙飛躍。蘇州白色色母粒定制源頭廠家

色母粒配色是塑料制品生產中的關鍵環(huán)節(jié),其耗時受配方復雜度、工藝精度及設備性能等多重因素影響。行業(yè)實踐表明,簡單配色可能需數小時,而復雜需求則可能延長至數天。以下從流程、影響因素及優(yōu)化方向展開分析。色母粒配色需經過需求分析、原料準備、試驗調整、穩(wěn)定性測試四個階段:需求分析:需明確塑料制品的用途(如包裝、汽車內飾)、材料類型(PP、PE等)及應用環(huán)境(耐溫、耐候要求),此階段通常需1-2小時。原料準備:根據需求選擇顏料(有機顏料色彩鮮艷但耐候性弱,無機顏料反之)、載體樹脂及助劑,并通過高精度電子秤稱量,耗時約2-4小時。試驗調整:通過擠出機或注塑機制備樣條,使用色差儀檢測ΔE值(需≤),若不達標則需微調顏料比例,此環(huán)節(jié)可能反復多次,耗時4-8小時。穩(wěn)定性測試:對配方進行耐光、耐熱、耐遷移測試,確保色母粒在加工及使用中性能穩(wěn)定,需額外12-24小時。 蘇州白色色母粒定制源頭廠家