射線探傷利用射線(如 X 射線、γ 射線)穿透焊接件時,因缺陷部位與基體對射線吸收程度不同,在底片上形成不同黑度影像來檢測缺陷。檢測前,需根據(jù)焊接件的材質(zhì)、厚度等選擇合適的射線源和曝光參數(shù)。將焊接件置于射線源與底片之間,射線穿過焊接件后使底片感光。經(jīng)暗室處理后,底片上會呈現(xiàn)出焊接件內(nèi)部結(jié)構(gòu)的影像。正常焊縫區(qū)域在底片上顯示為均勻的黑度,而缺陷部位,如氣孔表現(xiàn)為黑色圓形或橢圓形影像,裂紋則呈現(xiàn)為黑色線條狀影像。射線探傷能夠檢測出焊接件內(nèi)部深處的缺陷,且檢測結(jié)果可長期保存,便于追溯和分析。在管道焊接檢測中,尤其是長輸管道,射線探傷廣泛應(yīng)用,可準(zhǔn)確判斷焊縫內(nèi)部質(zhì)量,保障管道輸送的安全性和穩(wěn)定性。螺柱焊接質(zhì)量檢測,檢查垂直度與焊縫,確保連接牢固可靠。E7018焊接件斷裂試驗

釬焊接頭的可靠性檢測對于電子設(shè)備、制冷設(shè)備等行業(yè)至關(guān)重要。外觀檢測時,檢查釬縫表面是否光滑、連續(xù),有無氣孔、裂紋、未填滿等缺陷。在電子設(shè)備的電路板釬焊接頭檢測中,利用放大鏡或顯微鏡進(jìn)行微觀觀察,確保釬縫質(zhì)量。對于內(nèi)部質(zhì)量,采用 X 射線檢測,可清晰看到釬縫內(nèi)部的缺陷情況,如釬料填充不充分、存在夾渣等。同時,進(jìn)行釬焊接頭的剪切強度測試,模擬實際使用中的受力情況,測量接頭在剪切力作用下的破壞載荷,評估接頭的可靠性。此外,通過冷熱循環(huán)試驗,將焊接件置于不同溫度環(huán)境下循環(huán)一定次數(shù),觀察釬焊接頭是否出現(xiàn)開裂、脫焊等現(xiàn)象,檢測其在溫度變化條件下的可靠性。通過這些檢測手段,保障釬焊接頭在電子設(shè)備等產(chǎn)品中的穩(wěn)定性能,避免因接頭失效導(dǎo)致產(chǎn)品故障。E310焊縫宏觀和微觀檢驗通過自動化檢測設(shè)備,我們能夠在短時間內(nèi)完成大批量焊接件的檢測,明顯提升您的生產(chǎn)效率,減少停機時間。

磁粉探傷是一種常用的無損檢測方法,適用于鐵磁性材料焊接件的表面及近表面缺陷檢測。其原理基于缺陷處的漏磁場吸附磁粉,從而顯現(xiàn)出缺陷形狀。在檢測時,首先對焊接件表面進(jìn)行清潔處理,確保無油污、鐵銹等雜質(zhì)影響檢測結(jié)果。隨后,將磁粉或磁懸液均勻施加在焊接件表面,并利用磁軛、線圈等設(shè)備對焊接件進(jìn)行磁化。若焊接件存在裂紋、氣孔、夾渣等缺陷,缺陷處會產(chǎn)生漏磁場,磁粉便會聚集在缺陷部位,形成明顯的磁痕。檢測人員通過觀察磁痕的形狀、位置和大小,就能判斷缺陷的性質(zhì)和嚴(yán)重程度。例如,在壓力容器的焊接檢測中,磁粉探傷可有效檢測出焊縫表面及近表面的微小裂紋,這些裂紋若未及時發(fā)現(xiàn),在容器承受壓力時可能會擴展,引發(fā)嚴(yán)重安全事故。通過磁粉探傷,能夠提前發(fā)現(xiàn)隱患,為修復(fù)或更換焊接件提供依據(jù),保障壓力容器的安全運行。

激光填絲焊接在航空航天、模具制造等領(lǐng)域應(yīng)用,其質(zhì)量檢測至關(guān)重要。外觀檢測時,檢查焊縫表面是否平整,填絲是否均勻分布,有無凹陷、凸起等缺陷。在航空發(fā)動機零部件的激光填絲焊接檢測中,外觀質(zhì)量直接影響零部件的空氣動力學(xué)性能。內(nèi)部質(zhì)量檢測采用 CT 掃描技術(shù),CT 掃描能對焊接件進(jìn)行三維成像,檢測焊縫內(nèi)部的氣孔、裂紋、未熔合等缺陷,即使缺陷位于復(fù)雜結(jié)構(gòu)內(nèi)部也能清晰呈現(xiàn)。同時,對焊接接頭進(jìn)行力學(xué)性能測試,如拉伸試驗、疲勞試驗等,測定接頭的強度和疲勞壽命。此外,通過電子探針等設(shè)備對焊接接頭的元素分布進(jìn)行分析,了解填絲與母材的融合情況。通過檢測,確保激光填絲焊接質(zhì)量,滿足航空航天等領(lǐng)域?qū)附蛹膰?yán)格要求。微連接焊接質(zhì)量檢測,高倍顯微鏡觀察,保障微電子焊接精度。

電子束焊接常用于高精度、高性能焊接件的制造,如航空航天領(lǐng)域的零部件焊接。其質(zhì)量檢測至關(guān)重要,首先從外觀上檢查焊縫表面,觀察是否光滑,有無明顯的咬邊、飛濺等缺陷。內(nèi)部質(zhì)量檢測多采用射線探傷技術(shù),由于電子束焊接焊縫深寬比大、熱影響區(qū)小,射線探傷能檢測出內(nèi)部可能存在的微小氣孔、裂紋等缺陷。在檢測航空發(fā)動機葉片的電子束焊接部位時,利用 X 射線探傷設(shè)備,對焊縫進(jìn)行掃描。通過分析射線底片上的影像,可清晰分辨出缺陷的特征。此外,還會對焊接接頭進(jìn)行金相組織分析,觀察電子束焊接特有的快速凝固組織形態(tài),判斷組織是否均勻,有無異常相析出。通過這些檢測手段,確保電子束焊接的航空零部件質(zhì)量可靠,滿足航空航天領(lǐng)域?qū)附蛹呖煽啃缘膰?yán)苛要求。密封性檢測采用氣壓或水壓試驗,保障焊接件介質(zhì)傳輸安全。E8015板材角焊縫工藝評定

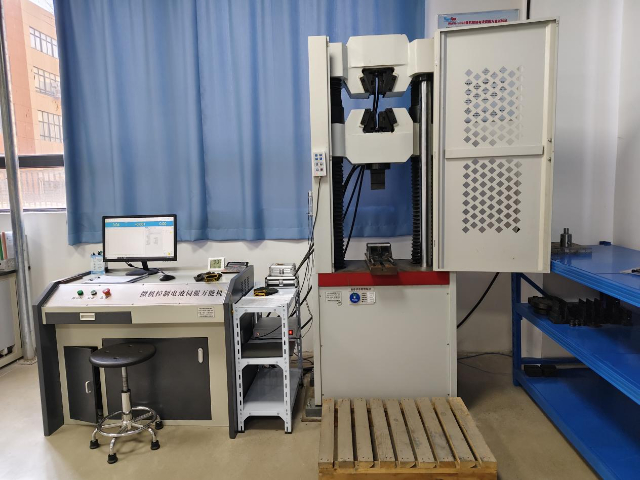

拉伸試驗測定焊接件力學(xué)性能,獲取關(guān)鍵數(shù)據(jù),保障使用強度。E7018焊接件斷裂試驗

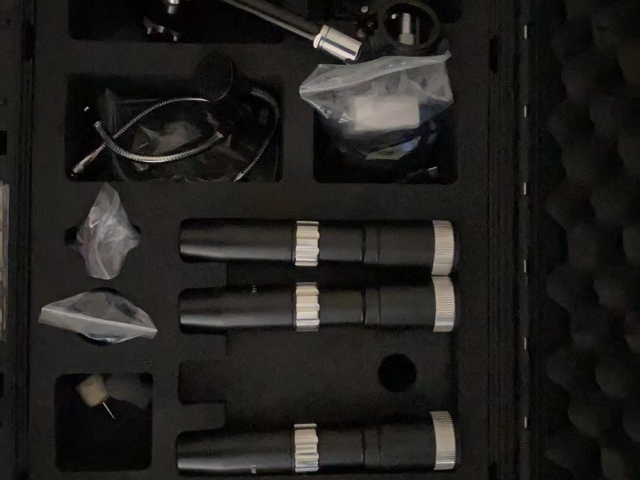

超聲波相控陣檢測技術(shù)在焊接件檢測中具有獨特優(yōu)勢。它通過多個超聲換能器組成陣列,利用計算機精確控制每個換能器發(fā)射和接收超聲波的時間延遲,實現(xiàn)對超聲波束的聚焦、掃描和偏轉(zhuǎn)。在檢測焊接件時,可根據(jù)焊接接頭的形狀、尺寸和可能存在的缺陷位置,靈活調(diào)整超聲波束的角度和聚焦深度。例如,對于復(fù)雜形狀的壓力容器焊接接頭,傳統(tǒng)超聲檢測難以覆蓋檢測區(qū)域,而超聲波相控陣能通過多角度掃描,清晰檢測到內(nèi)部的裂紋、未熔合、氣孔等缺陷。檢測過程中,換能器陣列發(fā)射的超聲波在焊接件內(nèi)傳播,遇到缺陷時產(chǎn)生反射波,接收的反射波信號經(jīng)處理后轉(zhuǎn)化為直觀的圖像顯示在儀器屏幕上,檢測人員可據(jù)此準(zhǔn)確判斷缺陷的位置、大小和形狀。該技術(shù)提高了焊接件檢測的效率和準(zhǔn)確性,有效保障了壓力容器等重要設(shè)備的焊接質(zhì)量與安全運行。E7018焊接件斷裂試驗