在能源行業,造粒機在生物質能源和煤炭清潔利用方面具有巨大的發展潛力。在生物質能源領域,將生物質原料如秸稈、木屑等通過造粒機制成生物質顆粒燃料,具有體積小、密度大、便于儲存和運輸等優點,可替代傳統的化石燃料,用于發電、供熱等領域。隨著全球對可再生能源的重視和需求增加,生物質顆粒燃料市場前景廣闊,帶動了生物質造粒機的發展。在煤炭清潔利用方面,通過造粒機將煤炭與添加劑混合制成型煤,可提高煤炭的燃燒效率,減少污染物排放。此外,在煤矸石等煤炭廢棄物的綜合利用中,造粒機也可發揮作用,實現資源的回收利用和環境保護,為能源行業的可持續發展提供支持。造粒機的冷卻系統用于控制物料和設備的溫度,防止過熱導致產品質量下降或設備損壞。安徽高填充造粒機優勢

在礦業及冶金行業,造粒機同樣發揮著重要作用。在礦石處理過程中,通過造粒機將礦石粉末制成顆粒,便于后續的運輸、儲存和冶煉。例如,在鐵礦石的選礦過程中,將精礦粉造粒后,可以提高其強度和透氣性,有利于高爐煉鐵。在有色金屬冶煉中,造粒機也可用于處理各種金屬廢料,實現資源的回收利用。隨著全球礦業的發展和資源回收利用意識的提高,對礦業及冶金用造粒機的需求將持續增長。同時,為了滿足礦業生產對高效、節能、環保的要求,造粒機在技術上也需要不斷創新,如開發新型的造粒工藝和設備,以提高造粒效率和產品質量,降低能耗和環境污染。安徽高填充造粒機優勢水環切粒在水中將物料條切斷,能有效降低物料與刀具之間的摩擦力,適用于粘性物料。

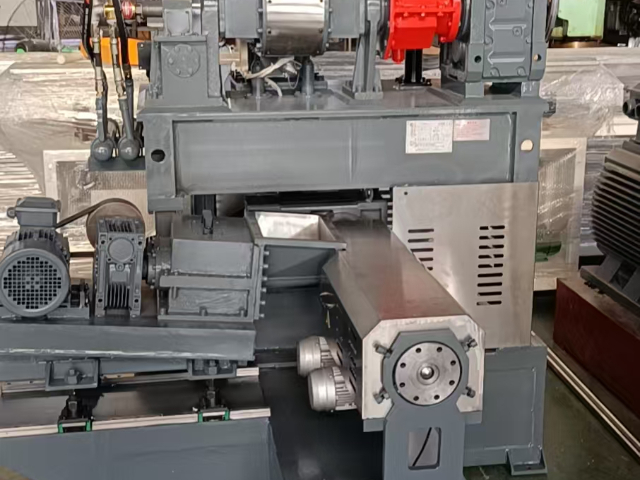

原料進入擠出機后,便進入加熱和熔融階段。雙螺桿擠出機通常采用電加熱、水冷卻的自動控溫方式,在機筒外部設置多個加熱區,可根據不同原料的熔融特性和生產要求,精確控制各區域的溫度。以常見的聚丙烯(PP)原料為例,其機筒溫度一般控制在 180 - 220℃,通過精確控制各區域溫度,使物料在螺桿的推動下,逐步從固態轉變為粘流狀態。在加熱過程中,物料受到螺桿的剪切和擠壓作用,進一步促進熔融。與單螺桿擠出機相比,雙螺桿擠出機的嚙合結構使物料在機筒內的停留時間更短,塑化效率更高,能更好地實現物料的熔融和分散,確保物料充分熔融,避免出現塑化不均的情況,為后續的擠出成型提供質量穩定的物料。

雙螺桿生產工藝的起始環節是原料準備與預處理。在準備原料時,需確保其符合工藝要求,無雜質、無污染,這是保證產品質量的基礎。對于塑料原料,常見的雜質如金屬碎屑、石子等,會在后續加工中損壞設備,影響產品質量,因此需通過篩選工序去除,如使用振動篩進行篩選。同時,原料的濕度、溫度也需嚴格控制在規定范圍內,例如對于吸濕性較強的聚酰胺(PA)原料,其水分含量過高會在高溫加工時引發水解、氣泡等問題,一般需采用熱風干燥機在 80 - 120℃下干燥 2 - 4 小時,將水分含量降至 0.1% 以下。此外,按照產品配方要求,準確稱取各種原料并進行混合,對于添加了助劑的原料,如制作功能母粒時添加阻燃劑等,混合均勻尤為重要,可通過攪拌設備充分攪拌,確保助劑在基礎樹脂中均勻分散,為后續生產提供穩定的物料條件。水下切粒將物料在水下直接切成顆粒,顆粒在水中迅速冷卻,表面質量好,生產效率高。

在雙螺桿生產過程中,產品質量檢測是確保產品符合標準的重要環節。首先進行外觀檢查,觀察顆粒的形狀是否規則、大小是否均勻,表面是否光滑,有無氣泡、裂紋、雜質等缺陷。對于一些對外觀要求較高的產品,如色母粒,外觀檢查尤為重要。然后進行性能測試,根據產品的用途和標準,測試其拉伸強度、斷裂伸長率、熔融指數、密度等性能指標。例如,用于注塑成型的塑料顆粒,其熔融指數需要滿足一定的范圍,以保證在注塑過程中的流動性和成型效果。對于不合格產品,要詳細記錄并分析原因,可能是原料質量問題、工藝參數設置不當或設備故障等,根據分析結果及時調整工藝參數或改進原料配方,確保產品質量穩定。對切粒裝置的刀具進行定期檢查和更換,保證切粒的精度和質量。安徽高填充造粒機優勢

電加熱方式具有加熱速度快、溫度控制精確的優點。安徽高填充造粒機優勢

經過混煉和塑化的物料,在螺桿的推動下進入擠出成型階段。這一階段的關鍵在于精確控制螺桿轉速、溫度和壓力等參數。螺桿轉速直接影響物料的擠出量和擠出速度,轉速過快可能導致物料擠出不均勻,出現條痕或氣泡;轉速過慢則會影響生產效率。溫度控制同樣重要,機頭溫度需根據產品的要求和物料的特性進行調整,溫度過高會使產品表面出現焦痕,溫度過低則會導致物料流動性差,影響成型效果。壓力也是關鍵參數之一,它*了物料在模具中的填充情況和產品的密實度。在生產過程中,通過安裝在機筒和機頭的壓力傳感器,實時監測壓力變化,并根據設定值自動調整螺桿轉速和加熱溫度,確保物料以穩定的狀態擠出機頭,形成符合要求的產品形狀。安徽高填充造粒機優勢