精密CNC加工中心的價值,在于通過技術沉淀與工藝創新,為企業提供高效生產與品質升級的系統化解決方案。我們從設備端配備高剛性數控機床與智能溫控系統,確保加工過程穩定性;工藝端采用動態補償技術優化刀具路徑,減少熱形變對復雜零件的影響;質檢端通過三坐標測量、表面粗糙度檢測等多維度驗證,構建全流程質量追溯體系。例如,針對高硬度材料加工需求,團隊開發了分層切削策略與梯度冷卻工藝,兼顧效率與精度平衡。品質升級的關鍵在于對細節的持續優化。從原材料入庫時的光譜成分分析,到加工環節的實時振動監測與刀具磨損預警,再到成品階段的抗疲勞測試與環境模擬驗證,每個環節均建立標準化管控流程。例如在汽車輕量化部件生產中,采用自動化上下料系統與路徑優化算法,提升批量加工效率。我們注重將技術經驗轉化為客戶價值。通過分析跨行業案例,提煉出適用于不同材料、不同復雜度零件的工藝模板,并持續優化裝夾方案、冷卻系統等細節。這種“技術迭代+場景適配”的模式,已助力多個領域客戶突破制造瓶頸,實現產品競爭力提升。CNC加工駐場工程師團隊,一站式解決您的制造難題!東莞鋁合金CNC加工出廠價

我們通過多線程設備集群與智能排產系統,為工業領域提供規模化代工解決方案。生產體系采用模塊化設計,可靈活適配不同批量需求:從中小型訂單的快速響應到大型項目的階梯式推進,均通過工藝參數自優化算法實現設備利用率比較大化。產能保障機制建立三級調度體系:基礎產能由固定設備集群支撐,彈性產能通過共享設備池實現動態調配,應急產能依托區域協同網絡快速補充。我們持續優化設備協同算法與供應鏈響應機制,讓每一份代工需求都能獲得產能適配、交付可控的制造方案。

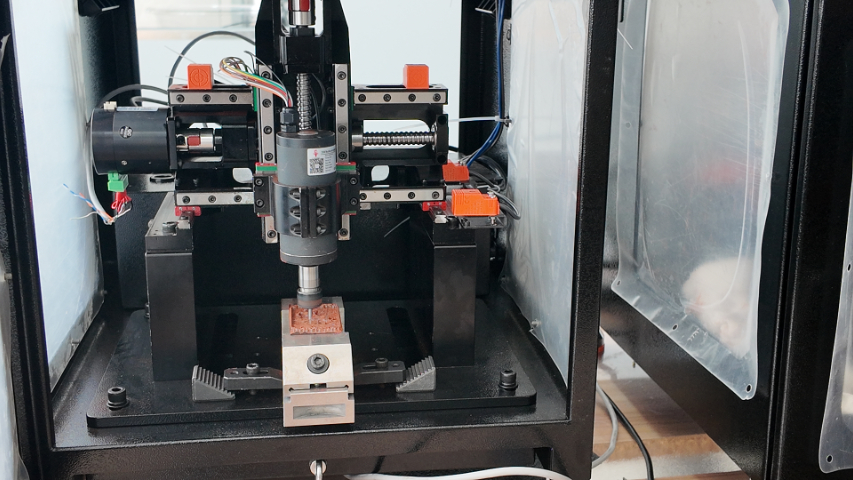

我們專注于精密制造領域,依托多代技術沉淀構建CNC加工主體能力。生產端采用分級設備協同策略,主體機床經過長期穩定性驗證,輔以動態校準系統維持微米級公差精度。工藝驗證模塊內置行業標準檢測機制,通過實時參數監測與周期性抽檢相結合,確保從原材料到成品的全鏈路精度達標。技術架構融合經驗數據與智能算法:設備集群通過多軸聯動技術與熱變形補償算法適配復雜零件特征,加工路徑優化模塊結合歷史案例庫持續改進效率。質量管控體系建立雙軌驗證機制,技術團隊與自動化系統同步介入關鍵節點,消除人工誤差風險。客戶服務體系提供全周期技術支持,從圖紙解析到交付驗收階段均配備專屬團隊響應需求。我們持續升級設備協同算法與供應鏈響應機制,讓精密制造需求獲得經驗支撐、公差可控的工業服務方案。

我們通過數字化質量管控系統,實現生產異常的即時響應與閉環管理。廢品率動態看板整合多源數據流,實時采集設備運行參數、工藝執行記錄與質檢結果,以可視化圖表呈現各產線不良品趨勢。例如,在精密零部件加工環節,看板可對比不同刀具磨損階段的廢品率變化;在批量生產場景中,自動標注超差零件的工序節點與時間分布。這種動態更新機制幫助管理團隊快速識別工藝瓶頸,為參數調整提供數據支撐。不良品追溯系統構建多維度關聯分析模型,通過時間軸、設備編碼、操作員信息等關鍵字段實現問題根源定位。透明化數據與追溯能力的結合,旨在縮短質量改進周期。CNC加工中心,為精密制造而生,品質始終如一!

我們通過透明化質檢流程與動態數據展示,構建可信賴的質量驗證體系。現場演示環節涵蓋從原材料入庫到成品出廠的全鏈路檢測標準:包括光譜成分分析、三維尺寸掃描、表面粗糙度測試等關鍵節點,操作人員可實時調整檢測參數以適配不同材料特性。例如,在精密零部件加工中,演示如何通過振動監測優化刀具路徑;在醫療器械組件驗證環節,展示潔凈度檢測與無菌環境參數的關聯性分析。誤差率數據實時公示系統基于物聯網與云計算技術構建,大屏動態展示各環節質量指標:包括加工合格率趨勢、常見缺陷類型分布、工藝參數超限預警等。CNC加工品質之選,嚴控工藝,交付可靠!東莞一站式CNC加工工廠電話

歷史報價波動曲線展示,材料成本聯動機制解讀!東莞鋁合金CNC加工出廠價

我們通過全流程可視化參觀體系,構建從原料入庫到成品出貨的透明化生產閉環。原料倉動線設計融合智能物流與人工巡檢雙重驗證機制,實時公示物料批次信息、質檢狀態與存儲環境參數。例如,在精密零部件生產環節,參觀者可觀察原料光譜成分檢測與倉儲溫濕度聯動控制的協同流程;在電子元件加工場景中,追蹤芯片封裝材料的防靜電處理與追溯標簽生成過程。這種動態展示模式,幫助企業直觀呈現供應鏈各節點的質量管控能力。加工損耗核算系統基于實時數據采集與多維度成本分析,將材料消耗、設備能耗、人工時長等關鍵指標轉化為可視化成本模型。東莞鋁合金CNC加工出廠價