近年來,全球環保法規的升級推動了電鍍過濾機的技術革新。例如,歐盟《REACH法規》和中國的《電鍍污染物排放標準》對重金屬離子(如六價鉻、鎳)的排放限值提出嚴格要求,促使企業采用更高效的過濾系統。為滿足合規需求,電鍍過濾機需集成多級過濾技術一一初級濾材攔截大顆粒雜質,活性炭吸附有機物,離子交換樹脂靶向去除重金屬離子。部分設備還配置在線水質監測模塊,實時反饋污染物濃度,確保排放達標。此外,封閉式循環過濾系統的普及減少了電鍍液揮發與泄漏風險,進一步降低環境負荷。這些設計改進不僅幫助企業規避罰款風險,還通過資源回用(如貴金屬回收)降低了綜合成本,實現了環保與經濟效益的雙重提升。 區塊鏈溯源技術,濾芯壽命可追蹤。除酸化學電鍍過濾機

通過優化空間布局和流體力學設計,適用于中小型電鍍生產線或空間受限場景。以下是其技術、工作原理及應用特點:1.結構與工作原理垂直集成設計泵浦、過濾桶、控制系統垂直堆疊,高度方向占用空間小(通常≤2米),適合車間層高有限的環境。過濾桶內置精密濾芯(如PP棉、燒結濾芯),過濾精度覆蓋0.1-50μm,可定制多級過濾模塊。流體循環路徑泵浦將鍍液從底部吸入,經濾芯攔截雜質后,清潔液體從頂部出口回流至鍍槽。部分機型配備變頻調速泵,根據流量需求動態調整能耗,節能效率達15%-20%。2.技術優勢 鉻酸電鍍過濾機售價低噪音運行,優化車間工作環境。

近年來,電鍍過濾機在智能化與節能化方面取得突破。例如,物聯網(IoT)技術的應用使設備能夠實時監測流量、壓力、溫度等參數,并通過云端平臺預警濾材更換周期,實現預測性維護。部分機型采用變頻電機驅動,根據工藝需求動態調節泵速,較傳統定頻設備節能30%以上。材料科學的進步也推動了新型濾材的研發,如陶瓷濾芯耐高溫性能優異,納米纖維濾袋可攔截亞微米級顆粒。此外,模塊化設計成為主流趨勢,用戶可快速更換不同規格的濾筒或泵頭,靈活適配多種電鍍工藝。在環保領域,部分過濾機集成膜分離技術,將過濾后的廢液進一步濃縮處理,大幅降低危廢處理成本。未來,隨著智能制造與綠色制造的深度融合,電鍍過濾機將向更高效率、更低能耗、全生命周期管理的方向持續進化。

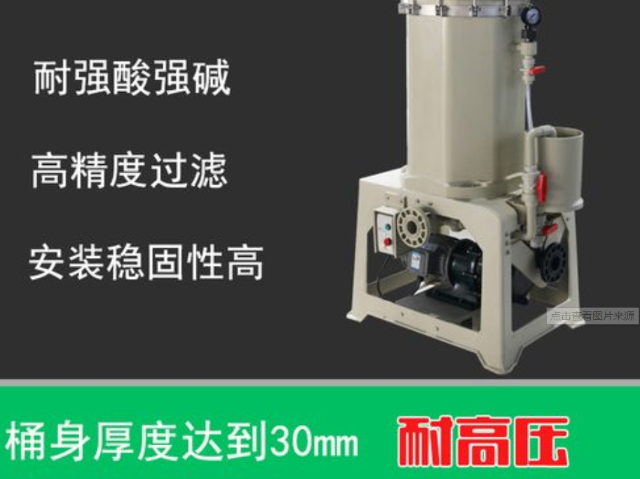

QH系列電鍍過濾機:

在連續鍍行業,它能保障生產的連續性和穩定性;塑膠電鍍中,可提升鍍層的附著力和均勻度;貴金屬電鍍時,有助于提高貴金屬的回收率;電泳涂裝里,能確保涂層的細膩和均勻;在半導體、PCB線路板行業,為精密制造提供可靠保障;新能源領域,助力電池生產的高效與安全;玻璃面板加工中,保證表面的光潔度;精細化工行業,可實現高精度的過濾需求。該系列產品采用了先進的一體成型濾桶技術,運用度PP材質,通過無縫焊接工藝制造而成。這種設計使其具備出色的抗腐蝕性能,能夠承受多種強酸強堿環境的考驗,如硫酸、硝酸、氫氧化鈉等,可在-20℃至120℃的寬溫度范圍內穩定運行。

高效過濾系統,確保鍍液純凈度。

定期維護是保障過濾機性能的關鍵。袋式過濾機需每1-3年更換濾袋,人工清洗頻率高,年維護成本可達數千元;自清洗過濾機通過刮刀自動清理,年維護成本約72元,長期節省停機時間和人工費用。濾芯式過濾機需定期反沖洗或更換濾芯(壽命約6-12個月),建議搭配在線監測系統實時預警污染狀態。此外,使用后需及時用清水沖洗殘留藥液,防止濾材腐蝕。選擇具備模塊化設計的機型,可快速更換易損部件,降低維修成本。 精密濾芯設計,攔截微米級雜質。除酸化學電鍍過濾機

微型桌面機型,適配實驗室小批量生產。除酸化學電鍍過濾機

電鍍過濾機是一種工業設備,用于在電鍍過程中過濾鍍液中的雜質(如金屬顆粒、膠體、有機物等),確保鍍液清潔度,從而提升鍍層質量、延長鍍液使用壽命。其原理是通過泵將鍍液循環過濾,利用濾芯或濾材攔截污染物,同時維持鍍液的化學穩定性。主要應用領域:電子制造:用于PCB線路板、半導體芯片生產,確保精密元件表面鍍層均勻、無缺陷。新能源行業:在鋰電池電極制造中過濾電解液雜質,保障電池性能與安全性。金屬加工:適用于連續鍍、塑膠電鍍、貴金屬電鍍,提升鍍層附著力和光澤度。表面處理:如電泳涂裝、玻璃面板鍍膜,確保涂層細膩且無顆粒瑕疵。精細化工:處理腐蝕性液體或高純度溶液,滿足化工生產的高精度過濾需求。關鍵作用:減少鍍層、麻點等缺陷,提高良品率;延長鍍液更換周期,降低生產成本;適配強酸強堿環境,保障設備長期穩定運行。 除酸化學電鍍過濾機