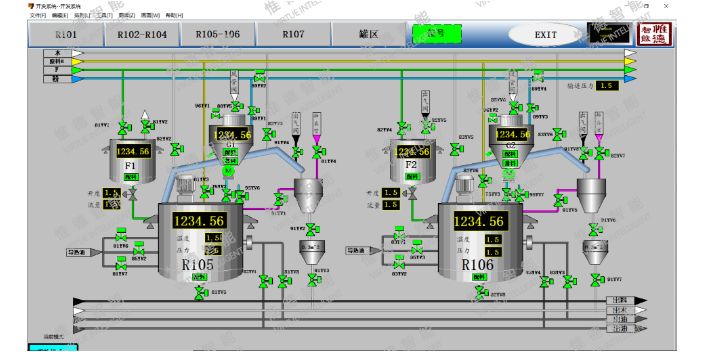

稱重配料系統動作流程1、四套稱重槽分別裝置了計量傳感器,并以BCD碼方式連接輸入到開關量輸入模塊,經計算變換成稱重槽的重量,去皮重后即為稱重槽的零位。本系統設計停機時對每套稱重槽進行人工檢零,可監視稱重槽的零位是否正常;在連續配料運行過程中進行自動檢零,可修正稱重槽的零位變動,確保計量精度。2、操作者點擊配料運行過程開始后,PLC控制第一種原料加料的電磁閥開啟,該種原料徐徐加入稱重槽,計算機實時監測稱重槽下荷重傳感器傳送過來的荷重信號,與配方設定的目標值進行比較,四川自動化稱重配料生產廠家,當達到設定的配方目標值后PLC控制輸出被斷開,第一種原料加料電磁閥關閉,四川自動化稱重配料生產廠家,待穩定后測得稱重槽和已加入原料的總重,四川自動化稱重配料生產廠家,并以此值作為第二種原料加料前的零位。自動配料稱重計量傳感器控制器設計與應用原理!四川自動化稱重配料生產廠家

稱重配料是指將原材料按照一定的比例和重量進行精確配制的一種工藝過程,廣泛應用于化工、制藥、食品等眾多領域。稱重配料系統的精度直接影響到產品的質量和生產效率。為了保證精確的配料,需要采用高精度的稱重傳感器和先進的控制算法,確保配料量的準確性和穩定性。稱重配料系統通常由稱重傳感器、控制器、配料泵、混合設備等組成。稱重傳感器用于測量原料的重量,控制器則對傳感器的信號進行處理和運算,實現精確控制配料量的目的。江蘇化肥廠稱重配料工作原理南通稱重配料廠家有哪些?

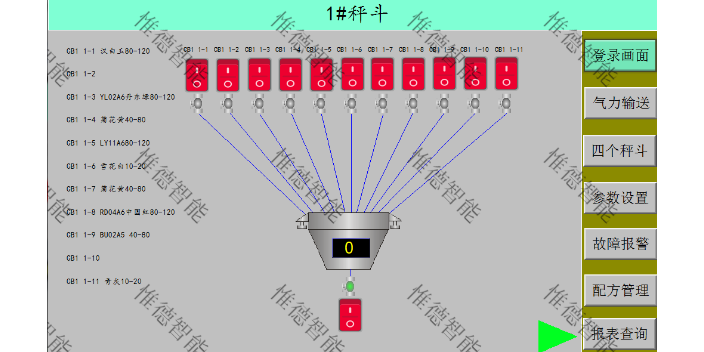

面食品的生產流程面食品的生產流程比較復雜,適合于采用計算機進行管理及控制。在下圖所示的過程控制案例中,系統中存儲了99個不同的餅干類產品原料配方及烘烤程序,可以很方便的進行不同品類產品的生產及轉換。生產開始,我們通過選擇對應程序,調用相應配方,操作開始鍵,即可啟動配料、混合與揉面過程。參加配料的原料按先后順序和相應的設定重量,從貯料容器中被輸送到稱重容器里。這里的工作基礎是存儲著的配方原料相對于配料批總重量的百分比份額,這樣就可以依據每批次的設定產量,自動計算出每種原材物料所需要的用量。也可以直接設定單位規格批量的原料用量***值,對于更多的產量需求,只需要將所制作的分數加倍即可。

降低成本傳統的手動配料方式需要大量的人力、物力投入,而稱重配料系統可以實現自動化生產,減少了人力、物力的投入,降低了生產成本。同時,稱重配料系統還可以減少配料誤差,降低了生產廢品率,進一步降低了生產成本。提高產品質量稱重配料系統可以保證配料的準確性,避免了因配料誤差而導致的產品質量問題。同時,稱重配料系統還可以實時監測配料過程中的誤差,及時進行調整,確保產品質量的穩定性。提高生產安全性傳統的手動配料方式存在操作不規范、誤操作等安全隱患,而稱重配料系統可以實現自動化生產,減少了人工操作,提高了生產安全性。河南稱重配料廠家有哪些?

自動稱重配料稱重系統工作原理:自動配料稱重系統是通過稱重傳感器、儀表、多路接線盒(含放大器)、控制系統的結合,達到對罐體的稱重計量工作,從而進行控制的系統,用戶可以直接接入PLC系統,終端控制系統,實現多程控制及自動化控制。①稱重傳感器或稱重模塊:為您*高精度稱重數據。②稱重控制儀表:提供完整的控制方案,集成稱重顯示、配料參數存儲、數據*處理、加料卸料、報警輸出等功能,一臺儀表就能滿足用戶控制生產要求,集成度高。③稱重變送器:主要*稱重傳感器輸出的的重量信號,并進行內部濾波處理后將輸出傳送給PLC,PLC完成其它的控制部分。佛山稱重配料廠家有哪些?上海箱體稱重配料價格

稱重傳感器的常用材料!四川自動化稱重配料生產廠家

自動配料系統是一種能夠自動完成原材料配料的設備,它具有提高生產效率,降低人工成本,保證產品的質量等多種優點。其中,自動稱重系統是自動配料系統中的一個重要組成部分,也是整個系統的**部件之一,其主要作用是實現對原料的精確稱重。自動稱重系統的工作原理:1.原料稱重傳感器自動配料系統中的原料稱重器一般使用電子秤,使用電子傳感器來檢測被稱重物品的重量,將重量數據傳輸到計算機進行處理,因此,在自動稱重系統中電子傳感器是起到關鍵作用的部分。四川自動化稱重配料生產廠家